Обмотока машин постоянного и переменного токаИзготовление стержневых обмоток

Стержневые обмотки якорей изготовляются из голой или изолированной меди прямоугольного сечения.

Бухты медного проводника надеваются на деревянные конусные барабаны, на которых они свободно вращаются и разматываются. С бухты проводник поступает к специальным приводным ножницам для нарезки отдельных стержней. Длина стержней определяется путем установки упора до места отреза с таким расчетом,

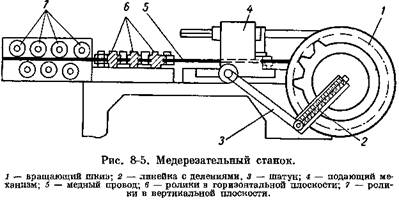

чтобы из него можно было изготовить целиком петлевую или волновую секции. После нарезки производят рихтовку стержней, т. е. им придают прямолинейность. Делается это на стальной плите, о которую ударяют несколькими стержнями, наложенными друг на друга широкой гранью. Затем рихтуют каждый отдельный стержень, постукивая деревянным молотком по всей его длине. Таким образом, медь выравнивается и поступает на последнюю операцию. Более совершенная резка медных заготовок производится на медерезательном станке, где одновременно с нарезкой выполняется операция рихтовки при помощи роликового устройства. На рис. 8-5 дано схематическое изображение такого станка.

С разъемного отдающего конусного барабана провод протягивается через фибровые зажимные пластины, систему выравнивающих роликов, расположенных в горизонтальной и вертикальной плоскостях, через каретку подающего механизма и через нож.

Настраивается станок на длину развернутой заготовки секций или полусекций с учетом припуска 5 мм. Для этого подбираются шестерни 1/1,1/2, 1/3, 1/4 и 1/5, приводящие в действие нож. Так, например, один полный оборот шкива при крайнем положении шатуна, как указано на рис. 8-5, соответствует длине отрезанной заготовки 500 мм при установке шестерен 1/1, если требуется длина заготовки в 1000 мм, то устанавливают шестерню 1/2, и нож при этом отрезает провод после второго оборота.

Число оборотов для требуемой длины заготовки определяется по формуле п — Ык, где п — число оборотов ведущего шкива; Ь — длина заготовки с припуском 5 мм; к — постоянная станка — для данного случая равная 500 мм при крайнем положении шатуна на линейке 2.

Пример. Настроить станок на длину заготовки 920 мм. Число оборотов будет

Для этого случая подбирают шестерни 1/2. Число делений на линейке определяется по формуле

Таким образом, чтобы настроить станок на длину 920 мм, нужно закрепить шатун на делении линейки 40 и установить шестерню 1/2. После чего его включают и нарезают нужное количество заготовок.

Концы медных заготовок независимо от того, какая медь применяется (голая или в собственной изоляции), зачищаются на металлических щетках на длину, указанную в чертеже с припуском 15—20 мм, затем лудятся.

Горячее лужение обычно производится в отдельном помещении, где установлены:

а) ванна для припоя с электрообогревом и местной вытяжной вентиляцией;

б) ванна для активного паяльного флюса № 6а;

в) бак с проточной водой.

Припоем в этом случае служит ПОС-40 (ГОСТ 1499—54), температура его в расплавленном состоянии должна быть 280—300° С.

Флюс № 6а — новый вид раствора, применяемый взамен 50% спиртового раствора канифоли. Использование травленой соляной кислоты не рекомендуется. В состав флюса 6а (по данным Ленинградского химико-технологического института) входят: этилцел-лозольв (ГОСТ 8313—60) или этиловый спирт (ГОСТ 8314—57), канифоль сосновая (ГОСТ 797—64), триэталомин (МРТУ6-02-403—67) и анилин солянокислый технический (ГОСТ 52-43—68).

Выводные концы стержней опускают в ванну с флюсом на длину, подлежащую лужению, затем вынимают и, дав стечь излишкам флюса, погружают в расплавленный припой. Луженые концы сразу же очищают от избытков припоя волосяной щеткой вручную или механическим путем и промывают проточной водой.

Лужение концов должно быть выполнено тщательно, чтобы обеспечить хорошую пайку концов стержней с коллекторной пластиной или петушком. Иногда одноразовое лужение является недостаточным, что определяется по внешнему виду — по имеющимся пятнам. В таком случае процесс лужения повторяется.

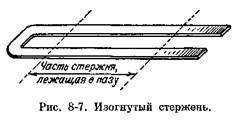

Рассмотрим изготовление якорных секций волновой обмотки. В отрихтованных заготовках сначала делают выгиб головки, для чего отбирают количество проводников, равное числу их в якорной секции. Эта операция выполняется на специальном приспособлении, изображенном на рис. 8-6. В него вставляется оправка с требуемым размером радиуса закругления головки, и вокруг нее при помощи двух рукояток поворотом на 90° загибается заготовка. Изогнутый стержень показан на рис. 8-7.

Придание секции требуемого очертания производится на специальном приспособлении, изображенном на рис. 8-8. На нем

выполняется вся работа по загибу одновитковой секции из стержня как прямоугольной, так и квадратной меди.

Приспособление, как видно из рисунка, зажимается в тисках. На длинной его части помещается собачка 2, которая может передвигаться вдоль рамы приспособления и закрепляться в любом положении болтами. На раме сбоку помещается пятиугольник 2, который при помощи болта может быть закреплен также в любом положении в зависимости от требуемого угла изгиба. Назначение собачки и пятиугольника — дать упор загибаемому стержню.

К основной части приспособления прикрепляется конус 3, который имеет определенный угол, необходимый для данной секции. Конус прикреплен к основанию 5 болтом 4.

Для загиба разных секций имеется набор конусов с различными углами. К основной части приспособления прикреплена подвижная пластинка 6 с нажимным болтом, служащая для закрепления головки секции.

Чтобы придать определенный размер по длине, головку секции помещают на основание и зажимают при помощи пластины 6 и болта, как показано на рисунке.

Ударами деревянного ручника делают сначала отгиб лобовой части одной стороны секции, а затем, перевернув ее, точно так же отгибают лобовую часть на второй стороне секции.

На рис. 8-9 изображен отгиб прямой (пазовой) части секции, на рис. 8-10 — отгиб лобовой части второй стороны секции; здесь юловка упирается в собачку, закрепленную на приспособлении. На рис 8-11 показан отгиб лобовой части секции со стороны коллектора. Для отгиба лобовой части верха секций с задней и передней сторон необходимо закрепляющую собачку отодвинуть влево

на 5—8 мм и этим увеличить длину верхней лобовой части по сравнению с нижней. Затем проверяют размеры загнутой секции. Установив их правильность по чертежу, изготовляют все остальные секции описанным способом.

После изгиба сторон секции на деревянном шаблоне, изображенном на рис. 8-12, делают выгиб лобовых частей.

Выгиб лобовых частей и обжим их с изоляцией для получения более равномерного размера в сечении можно также производить на пневматическом прессе давлением до 5 кГ/см2. Выгибом лобовой части обмотки достигается плотное и равномерное прилегание ее к изолированному обмоткодержателю. После выгиба лобовых частей концам, идущим на соединение с коллектором, придают такое направление, чтобы они были параллельны пазовой части секций. Якорные секции или полусекции, изготовленные из голого провода, перед изолировкой проверяются на отсутствие заусенец. При необходимости их тщательно зачищают шлифной пилой и шлифовальной шкуркой. Секции или полусекции, состоящие из нескольких проводников, комплектуются вместе и в лобовых частях перевязываются хлопчатобумажной лентой.

Здесь дано описание заготовки волновой обмотки, но на указанном приспособлении можно производить все операции по выгибу секций и петлевых обмоток (рис. 8-13).

При заготовке якорной обмотки, состоящей из полусекций, необходимо нарезать половину стержней на 5—10 мм длиннее остальных. Из них выгибаются верхние полусекции; так как они

расположены на якоре, на окружности большего радиуса-, чем нижние, их лобовые части будут несколько длиннее нижних.

Отгибы лобовых и пазовых частей такой обмотки производятся на приспособлении, показанном на рис. 8-14. Оно представляет собой стальную плиту 1, имеющую два продольных паза, по которым можно передвигать пластины 2 и 3 и закреплять их при помощи болтов 4 в любом положении. К плите в начале паза прикреплен рычаг 5, которым прижимают отгибаемую часть стержня полусекции под определенным углом. Угол отгиба устанавливается положением пластин 2 и 3.

На рис. 8-15 дано одно из положений пластин 2 и 3 на плите. Прижимая рычагом стержень к установленным пластинам 2 и отгибают лобовую часть полусекции с одной стороны. Из рисунка видно, что прямой конец стержня упирается в задние пластины, а рычаг 5 отогнул лобовую часть.

Перевернув секцию и придав ей положение соответственно установленными пластинами (рис. 8-16), отгибают конец с одной стороны полусекции. Установив затем планки, укладывают между ними стержень и отгибают лобовую часть второй стороны (рис. 8-17), после чего отгибают второй конец стержня, как указано на рис. 8-16.

Придание формы лобовым частям

Операция придания формы лобовым частям по заданному радиусу выполняется, как указано выше, на шаблоне рис. 8-12 или более совершенным способом — на пневматическом или эксцентриковом прессе. Эту операцию следует производить осторожно для катушек, ранее изолированных.

|