Кузнечно-штамповочное оборудованиеРабочий цилиндр с предохранительным устройством

Рабочий цилиндр - составная часть привода паровоздушного молота. В его цилиндрической полости происходит преобразование энергии пара и сжатого воздуха в кинетическую энергию движущегося поршня и всего узла падающих частей.

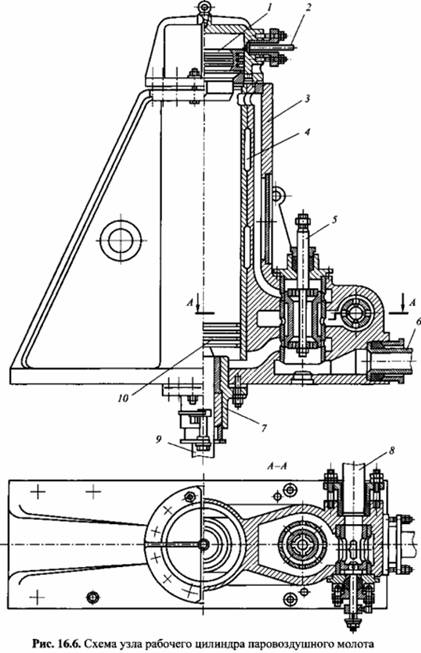

К узлу собственно рабочего цилиндра (рис. 16.6) относятся: его корпус 3, втулка 4, отъемное днище 7, предохранительное и уплотнительное устройства. В корпусе рабочего цилиндра размещаются также поршень 10, штоки 5, 9 и детали парораспределения и управления молотом.

Корпуса молотов бывают двух типов: отлитые заодно с золотниковой коробкой и без нее. Корпуса первого типа сейчас унифицированы для ковочных и штамповочных молотов, второго - иногда встречаются у ковочных молотов. Устойчивость корпуса обеспечена боковыми ребрами и несколькими парами продольных косынок (иногда их выполняют также в виде ребер жесткости по всей длине цилиндра). Изготовляют корпуса рабочих цилиндров из стального литья.

Известно, что контактный износ зависит от скорости относительного перемещения сопряженных поверхностей. Поскольку скорость поршня неравномерна по длине рабочего цилиндра, то неодинаков по его длине и износ - в центральной части выработка сильнее. Чтобы компенсировать износ, искажающий форму рабочей полости, вследствие чего возрастают утечки энергоносителя, рекомендуется устанавливать в цилиндре втулку из чугуна СЧ 21 или (лучше) из хромоникелевого чугуна. Плотность посадки втулки достигается в результате предварительного подогрева цилиндра.

А.И. Зимин указывает, что толщина стенки корпуса цилиндра, рассчитанная исходя из давления пара или воздуха, слишком мала. Поэтому ее принимают конструктивно около 0,1 Д где В - внутренний диаметр цилиндра, а толщину стенок втулки - 0,05 Д но не менее 20 мм. Такие размеры обеспечивают необходимое число переточек при ремонте.

При наличии в цехе большого количества молотов всегда возможны перепады давления в магистралях пара или воздуха. Даже опытным наладчикам не сразу удается отрегулировать положение органов парораспределения. Вследствие ошибок при управлении молотом поршень может получить непредвиденное ускорение при движении вверх и резко ударить в крышку цилиндра. Для предотвращения аварийных ситуаций в верхней части цилиндра монтируют специальное предохранительное устройство.

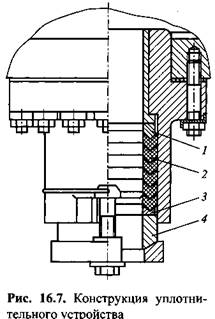

Опыт показал, что пружинные предохранители ненадежны и часто выходят из строя, не смягчая удара. Паровоздушные предохранители сложнее по конструкции, но зато поломка крышки при них почти исключена. В этих устройствах плунжер 1 (см. рис. 16.6), свисающий в рабочий цилиндр, воспринимает удар поршня и, поджимая пар или воздух в отсеченной полости цилиндра предохранителя, гасит скорость падающих частей. Для компенсации утечек полость предохранителя всегда соединена трубкой 2 с подводящей трубкой 8 свежего пара или воздуха, для выхлопа которых предусмотрена труба 6. Снизу в рабочий цилиндр входит шток 9. Герметизацию цилиндра обеспечивает уплотнительное устройство в виде манжет 2 (рис. 16.7) шевронного сечения из асбестовой ткани АТ2 или АТ4, пропитанной теплостойким клеем. При сборке устанавливают 5-8 манжет, фиксируя их кольцами 1 и 3 из бронзы или антифрикционного чугуна. Нижнее кольцо 3 поджимают разрезной втулкой 4.

|