Технология электрической сварки металлов и сплавов плавлениемСреднеуглеродистые и высокоуглеродистые стали

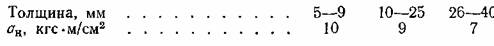

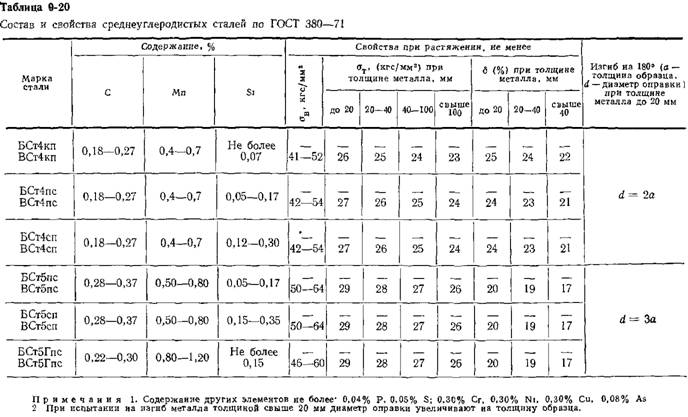

Краткие сведения о составе и свойствах среднеугле-родистых конструкционных сталей. К среднеуглеродистым конструкционным сталям по классификации, принятой в сварочной технике, относятся стали, содержащие 0,26—0,45% С. Отличие составов среднеуглеродистых от низкоуглеродистых сталей в основном состоит в различном содержании углерода (табл. 9-20 и 9-21). К этой же группе относится сталь с повышенным содержанием марганца (марок ВСтбГпс, 25Г, ЗОГ и 35Г).

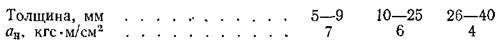

Для стали ВСт4сп ударная вязкость в зависимости от толщины листовой стали при расположении образца для испытания на ударный изгиб поперек направления проката следующая:

Для сортовой и фасонной стали ВСт4сп при расположении образца для испытания на ударный изгиб вдоль направления проката эта зависимость следующая:

Очевидно, что различные плавки стали, содержащие углерод по нижнему или по верхнему пределу (например для стали Ст5 0,28 или 0,37% С), отличаются свойствами и имеют различную свариваемость. Однако этого обычно не учитывают при выборе технологии сварки, которую рассчитывают на наиболее высокое для данной марки стали содержание углерода.

Среднеуглеродистые стали находят применение в судостроении, машиностроении и других отраслях промышленности. Для сварно-литых и сварно-кованых конструкций находят применение преимущественно стали 35 и 40.

Сварка среднеуглеродистых сталей. Повышенное содержание углерода предопределяет значительные трудности сварки этих

сталей. К ним относятся низкая стойкость металла шва против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочности металла шва с основным металлом.

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва. Это обычно достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшения доли основного металла в металле шва. Стремятся также обеспечить получение швов с большим значением коэффициента формы и применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва.

Для сварки среднеуглеродистых сталей чаще всего применяют предварительный подогрев до температуры 250—300° С. За счет предварительного подогрева удается повысить на 0,01—0,02% допускаемое содержание углерода в металле шва, при котором еще не образуются трещины, и предупредить образование закалочных структур в околошовной зоне. Однако сварка с подогревом обладает серьезными эксплуатационными недостатками. Кроме того, чрезмерный подогрев может вызвать образование трещин вследствие увеличения провара основного металла и связанного с этим повышения содержания углерода в металле шва.

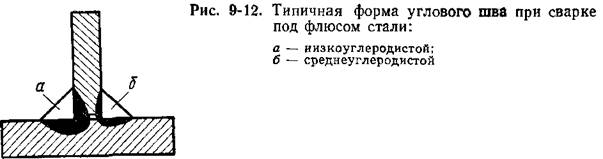

Для снижения доли основного металла в металле шва дуговую сварку среднеуглеродистых сталей, как правило, ведут с разделкой кромок на режимах, обеспечивающих минимальное пропла-вление основного металла и максимальное значение коэффициента формы шва. Для иллюстрации сказанного на рис. 9-12 показаны угловые швы, сваренные под флюсом на режимах, типичных для сварки низкоуглеродистой (а) и среднеуглеродистой (б) стали.

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2—3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей. Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2—3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей.

Эффективным и надежным средством достижения равнопрочное™ металла шва при низком содержании в нем углерода служит дополнительное легирование элементами, упрочняющими феррит. При сварке среднеуглеродистых сталей для достижения равнопрочное™ достаточно дополнительно легировать шов марганцем и кремнием. Для сварки под флюсом применяют флюсы АН-348-А и ОСЦ-45 и сварочную проволоку Св-08А, Св-08ГА и Св-ЮГ2. При этом необходимое повышенное содержание в шве кремния и марганца достигается частично путем восстановления их из флюса. Этому способствует применение тонкой проволоки и малых токов, при которых восстановление кремния и марганца протекает более интенсивно.

Для ручной сварки среднеуглеродистых сталей применяют электроды с фтористо-кальциевым покрытием УОНИ-13/55 и УОНИ-13/45, обеспечивающие достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин. Чтобы избежать образования малопластичных и хрупких закалочных структур в околошовной зоне, при сварке среднеуглеродистых сталей следует замедлить остывание изделий путем снижения скорости сварки, предварительного подогрева металла, сварки двумя и более раздвинутыми дугами. Чем больше содержание углерода в стали, тем выше должна быть температура подогрева металла при сварке. Даже при использовании всех указанных приемов сварные соединения на среднеуглеродистой стали чаще всего получаются недостаточно пластичными, так как закалка основного металла в околошовной зоне полностью не предотвращается. Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Технология сварки среднеуглеродистых сталей в углекислом газе, как и сварка их покрытыми электродами и под флюсом,

основана на снижении доли основного металла в металле чшва и обеспечении благоприятной формы провара. В производстве сварка в углекислом газе для изготовления конструкций из среднеуглеродистых сталей применяется мало.

Благодаря возможности в широких пределах изменять коэффициент формы металлической ванны и медленному остыванию металла околошовной зоны при электрошлаковой сварке создаются благоприятные условия для обеспечения высокого качества сварного соединения среднеуглеродистой стали. Однако при сварке металла, содержащего более 0,3% С, рекомендуется проводить предварительный и сопутствующий подогрев конструкции (особенно при кольцевых швах) до температуры 180—200° С. Высокая стойкость металла шва против образования кристаллизационных трещин обеспечивается при подаче электродной проволоки со скоростью, не превышающей критических значений (см. рис. 9-11).

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

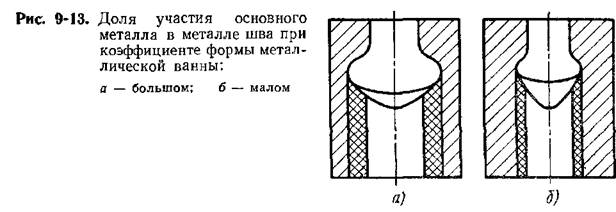

При электрошлаковой сварке увеличение коэффициента формы металлической ванны, при прочих равных условиях, приводит к увеличению содержания в ней углерода (рис. 9-13). При этом, однако, стойкость металла шва против образования кристаллизационных трещин не снижается, так как одновременно с ростом коэффициента формы металлической ванны растет критическое содержание углерода.

Серьезной задачей при электрошлаковой сварке сталей с содержанием более 0,33% С является обеспечение равнопрочное™ металла шва с основным металлом. Эта задача частично решается путем применения сварочных проволок Св-10Г2 или Св-12ГС и перехода углерода из основного металла. Содержание углерода в шве доходит до 0,22—0,24%. Однако даже при этом прочностные свойства металла шва находятся на нижнем уровне свойств основного металла (см. табл. 9-19). Для повышения прочности металла шва рекомендуется применять сварочную проволоку, обеспечивающую многокомпонентное легирование. Высокой ударной вязкости металла шва и участка крупного зерна околошовной зоны для сталей этой группы так же, как и для низкоуглеродистых сталей, можно достигнуть пока только нормализацией.

Режим электрошлаковой сварки среднеуглеродистых сталей, кроме скорости подачи проволоки, аналогичен приведенному выше в §9-1. Скорость подачи сварочной проволоки выбирают исходя из данных рис. 9-11. Например, если необходимо сварить металл толщиной 120 мм с 0,35% С, суммарная скорость подачи электродной проволоки составит 324 м/ч (2,7x120). При сварке двумя проволоками скоро, гь подачи каждой из них будет вдвое меньше и составит 162 м/ч. В случае трех проволок скорость подачи каждой из них равна 108 м/ч. При этом достигается высокая стойкость металла шва против образования кристаллизационных трещин при сварке прямолинейных швов и погонной части кольцевых швов. Замыкание кольцевого шва желательно производить с еще несколько меньшей скоростью подачи проволоки и большей температурой сопутствующего подогрева.

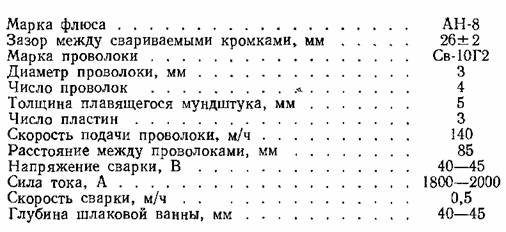

При сварке среднеуглеродистой стали плавящимся мундштуком и электродной пластиной режим выбирают в зависимости от состава основного металла. Для примера ниже приведен режим электрошлаковой сварки бандажей цементных печей, изготовляемых из стали 35Л толщиной 300 мм (по данным Г. 3. Волошке-вича и др.):

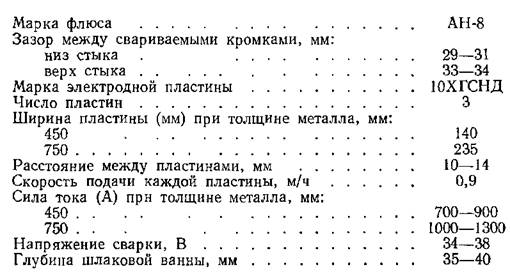

Режим электрошлаковой сварки станины прокатного стана из стали 25Л толщиной 450 и 750 мм электродной пластиной (по данным Ю. Н. Зайцева и Ю. А. Стеренбогена) приведен ниже:

После сварки станину подвергают термообработке (нормализации и высокому отпуску). При этом обеспечивается равнопроч-ность сварного соединения с основным металлом. В состоянии после сварки сварное соединение также имеет вполне удовлетворительные механические свойства.

Сварка высокоуглеродистых сталей. К высокоуглеродистым сталям по принятой в сварочной технике классификации относят стали с содержанием 0,46—0,75% С. Стали такого состава, как правило, не применяют для изготовления конструкций, но широко используют для изготовления деталей машин, подвергающихся наплавке.

Необходимость сварки подобных сталей возникает главным образом при ремонтных работах. Технология их сварки строится на той же основе, что и наплавка.

|