Практическая вибродиагностика и монтиторингДефекты подшипников скольжения

Дефекты подшипников скольжения и причины их выхода из строя можно условно разделить на две группы, в соответствии с которыми будет изложен материал текущей главы:

низкочастотная вибрация подшипников 1 , возникающая вследствие потери динамической устойчивости вращения ротора и нарушения условий смазки;

вибрация, связанная с дефектами изготовления, сборки и эксплуатации опорных и упорных подшипников скольжения, включающих различные дефекты сборки и подгонки подшипников и отклонение их геометрических размеров от номинальных, эксплуатационный износ подшипников, дефекты состояния шеек, нарушение качества поверхности материала вкладыша и др.

Различные дефекты подшипников скольжения часто бывают взаимосвязанны между собой. Например, повышенная вибрация и износ подшипника могут приводить к потере динамической устойчивости.

Характерные черты вибрации при зарождении и развитии различных дефектов подшипников скольжения могут быть весьма разнообразны и зависят от множества факторов. Основные из них: величина и место приложения сил возбуждения, перераспределение реакций, нагруженность опор, крутящий момент, свойства, качество смазочного слоя и условия работы смазочного слоя в подшипниках, частота вращения ротора, степень развития дефектов подшипников, в том числе приводящих к неустойчивости ротора (например, перераспределение реакций опор при эксплуатационных расцентровках) и др. В вибрационном сигнале могут присутствовать колебания с частотой вращения ротора, возможно ее гармониками, субгармониками и дробными гармониками, некратная частоте вращения ротора низкочастотная и среднечастотная вибрация, случайная вибрация.

Низкочастотная вибрация подшипников.

Низкочастотная вибрация подшипников в большинстве случаев связана с потерей динамической устойчивости вращения ротора. Потеря динамической устойчивости вращения ротора возникает, когда циркуляционные силы масляной пленки и/или аэродинамические циркуляционные силы превосходят силы демпфирования. Это явление характерно для подшипников, имеющих цилиндрическую или эллиптическую расточку вкладыша, и часто встречается у быстроходных агрегатов с легкими роторами, агрегатов с вертикально расположенной осью вращения роторов, машин с малой нагрузкой на подшипники или относительно большой длиной (площадью) опорной части подшипника. Потере динамической устойчивости способствует снижение нагрузки (т.е. разгрузка) подшипника, повышение вязкости смазывающей жидкости, проблемы и применение маслоперепускной канавки, повышение зазоров в подшипнике, перекосы оси вкладыша по отношению к оси вращения (шейки) ротора, разгружающее неуравновешенное паровое усилие и др.

Опыт эксплуатации агрегатов, имеющих гибкие ротора, показывает, что такое снижение устойчивости, а в отдельных случаях возникновение высокоинтенсивных автоколебаний на масляной пленке, более характерно для роторов с рабочей частотой вращения, превышающей первую критическую частоту вращения ротора, но меньше его удвоенной первой критической частоты вращения. В большинстве случаев "вихревая смазка" связана с существенной разгрузкой подшипника или поворотом вектора нагрузки на подшипнике против вращения вала (другие причины приведены ранее).

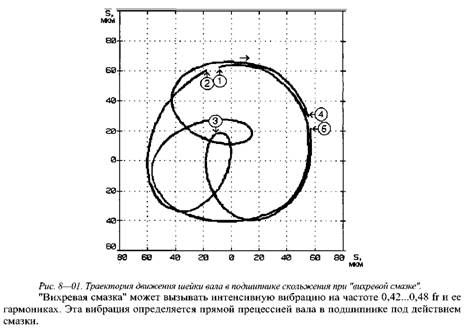

Влияние "вихревой смазки" на форму траектории движения шейки вала в подшипнике скольжения заключается в том, что она по сравнению, например, с формой траектории при дисбалансе значительно усложняется: если при дисбалансе обычно это эллипс, то при "вихревой смазке" внутри эллипса появляется петля, вращающаяся в направлении движения ротора. На рис. 8 — 01 приведена достаточно типичная траектория движения шейки вала в подшипнике скольжения при "вихревой смазке", хотя на практике встречаются и более сложные кривые. Цифрой 1 на кривой помечена точка, соответствующая началу одного из оборотов ротора, цифрой 3 — точка, соответствующая завершению этого оборота и началу следующего оборота ротора, цифрой 2 — точка, соответствующая завершению второго оборота ротора (а также цикла вращения состоящего из двух оборотов ротора). Таким образом за временной интервал, соответствующий одному обороту ротора можно увидеть примерно половину одного цикла вращения. Петля вращается в направлении движения ротора (направление движения ротора помечено горизонтальной стрелкой) и, обычно, поворачивается на 360 градусов и возвращается в примерно исходное положение за 12...50 оборотов ротора или 6...25 циклов вращения (что зависит от отношения частот колебаний составляющей "вихревой смазки" и вращения ротора). В приведенном примере цифрой 5 помечено начало, а цифрой 4 — окончание одного из последовавших далее циклов вращения.

В приведенном ниже примере показано влияние "вихревой смазки на характер вибрации.

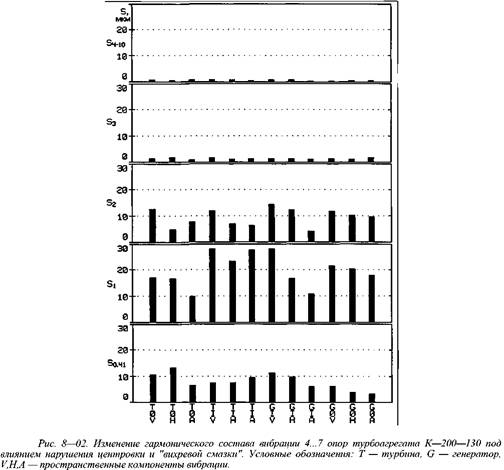

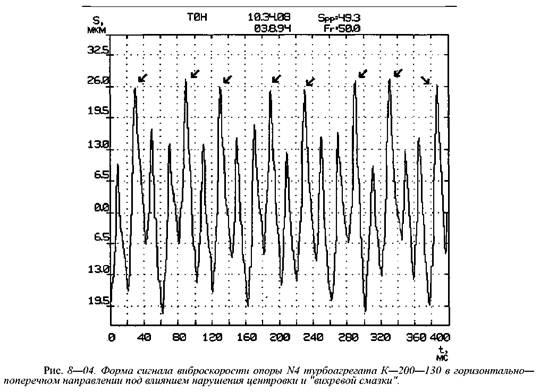

При пуске в эксплуатацию турбоагрегата К —200—130 была обнаружена низкочастотная вибрация в районе опор 4...7 ротора низкого давления и генератора. Частотный состав вибрации, включающий полосу низких частот 10...48 Гц (80.41) , частоту вращения ротора (8 1), ее вторую (82 ) и третью (83 ) гармоники, а также в полосу 152... 500 Гц (84-10 ) приведен на рис. 8 — 02.

Причиной низкочастотной вибрации оказалось нарушение центровки роторов низкого давления и генератора (что очевидно, если проанализировать соотношение частотных составляющих вибрации), приведшее к разгрузке четвертой и шестой опор (индексы контрольных точек на рис. 8 — 02 — ТО и 01) более, чем на 50%. Разгрузка указанных опор сопровождалась и более низкими температурой подшипников 4 и 6 и давлением в масляном клине этих же подшипников. Был поставлен вопрос о возможности дальнейшей, пусть даже кратковременной, эксплуатации турбоагрегата.

невелика и имеет невелика и имеет

малую флуктуацию по амплитуде. Необходимо постоянно сравнивать величину низкочастотной составляющей с величиной вибрации на частоте вращения ротора: опыт показывает, если низкочастотная вибрация значительно меньше вибрации на частоте вращения ротора, агрегат может успешно работать в течение достаточно длительного времени.

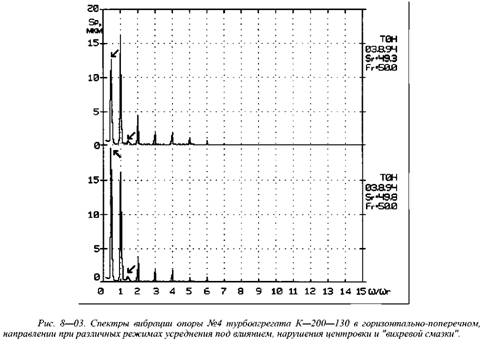

На рис. 8 — 03 приведены два спектра виброперемещения опоры №4 в горизонтально — поперечном направлении. Верхний спектр получен при обработке вибросигнала "среднеарифметическим спектральным усреднением" по восьми спектрам, т.е. каждая частотная составляющая итогового спектра является средней арифметической величиной из восьми составляющих той же частоты, полученных в процессе последовательного измерения и обработки восьми спектров. Нижний спектр получен в режиме т. н. "максимального пика", т.е. каждая частотная составляющая итогового спектра выбирается максимальной из восьми составляющих той —ж е частоты, собранных в процессе последовательного измерения и обработки восьми спектров.

Переход от режима работы виброанализатора с "среднеарифметическим усреднением" к режиму с "максимальным пиком" привел к возрастанию низкочастотной составляющей вибрации почти на 50%. Т.о. неустойчивость вибрации на частоте 21,02 Гц, помеченной на рисунке наклонными стрелками очевидна. Следует также обратить внимание на то, что "масляная" вибрация и вибрация на частоте вращения ротора соизмеримы по величине. Вибрация других контрольных точек (ТОУ, ТОА, СТН, СТА) имеет подобный характер. Эти факты говорят о наличии значительной проблемы.

которые могут сопровождать нарушения жесткости, в частности от износа подшипников скольжения. Значительный износ подшипников скольжения также может приводить к потере устойчивости. которые могут сопровождать нарушения жесткости, в частности от износа подшипников скольжения. Значительный износ подшипников скольжения также может приводить к потере устойчивости.

Значительное снижение общего уровня вибрации и полное устранение низкочастотной вибрации было достигнуто путем правильной центровки турбоагрегата с учетом тепловых деформаций фундамента.

|