Практическая вибродиагностика и монтиторингЗарождающиеся и развитые дефекты: практика распознавания

Неуравновешенность ротора

Неуравновешенностью ротора называют состояние ротора, которое во время вращения приводит к появлению центробежных сил и моментов, вызывающих переменные нагрузки на опоры ротора и его изгиб. Неуравновешенность ротора могут вызвать источники механического происхождения, рассматриваемые в этой главе, гидродинамического и др.

Неуравновешенность ротора и дисбаланс механического происхождения.

Неуравновешенность ротора механического происхождения вызывается возникновением (в силу различных причин) отклонений рабочих геометрических размеров ротора от номинальных конструктивных, т.е. дисбаланса. При вращении такого ротора с некоторой угловой скоростью в каждом поперечном сечении, имеющем отклонение размеров от номинальных, возникает центробежная сила, вращающаяся вместе с ротором и вызывающая переменные нагрузки на опоры. При этом для наблюдателя результирующая центробежная сила вращается, как и ее отдельные составляющие, но для ротора она неподвижна и является статической нагрузкой, которая может вызывать значительный изгиб.

Воздействие центробежных сил, или дисбаланса, на опоры в большой степени определяется динамическими свойствами ротора, т.е. его способностью к изменению формы при вращении. Большинство крупных агрегатов, например, турбоагрегатов, крупных электрических машин и др., имеют ротора с изменяемой при вращении формой оси, то есть т.н. гибкие ротора, однако, основная часть агрегатов средней и малой мощности имеют практически недеформируемые при вращении жесткие ротора.

Условно виды дисбаланса валопроводов можно разделить на две категории: механический, или "жесткий", дисбаланс и дисбаланс, связанный с прогибом ротора.

Механический, или "жесткий", дисбаланс — один из основных источников повышенной вибрации оборудования. Причины его возникновения можно разделить на две группы. Первая из них — это дефекты, связанные с нарушением технологии изготовления, сборки и балансировки ротора после сборки, с заменой или перестановкой деталей в процессе монтажа, характеризующиеся повышенной вибрацией непосредственно по завершении ремонта или монтажа оборудования. Другая группа — дефекты эксплуатации, такие как разрушение и "вылет" частей ротора (например, частей рабочего диска, лопаток и др.) в процессе работы, характеризующиеся внезапными однократными скачкообразными изменениями амплитуды и/или фазы вибрации, и различные виды износа поверхностей ротора (например, трущихся и рабочих — шеек вала, лопастей колес), отложения в процессе работы, уменьшение натяга (нарушение посадок) деталей вала, в большинстве случаев характеризующиеся сравнительно медленными (в течение часов, дней, месяцев и более) изменениями амплитуды и/или фазы вибрации.

Дисбаланс, связанный с прогибом (во многих случаях остаточным) вала, также может вызываться дефектами изготовления (остаточные деформации, неоднородность поковки вала, тепловая нестабильность в электрических машинах и др.), дефектами монтажа (в торцевых гаечных соединениях, перекосы в шпоночных соединениях, нарушение натяга дисков и др.) и дефектами эксплуатации (задевания, в результате неравномерного охлаждения или нагрева ротора или нарушения зазоров, нарушений режима пуска и др.).

Статическую неуравновешенность ротора может вызывать, например, нарушение соосности бочки и шеек ротора, прогиб ротора, различие в массе одинаковых диаметрально противоположных элементов (пример: полюсов синхронных машин или секций обмоток якоря), смещение масс пропиточного лака при сушке и др. Причиной моментной неуравновешенности могут быть перекосы насаживаемых на вал узлов: коллектора, контактных и бандажных колец, рабочих облопаченных колес и многие другие причины.

Диагностические признаки неуравновешенности ротора.

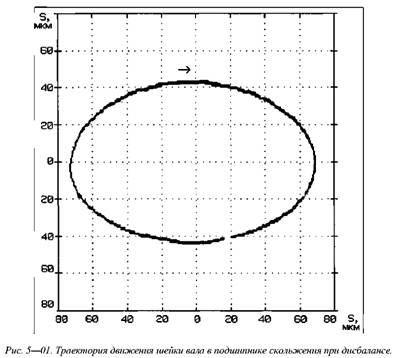

Траектория движения ротора в подшипнике при неуравновешенности ротора в большинстве случаев имеет форму эллипса, а не круга, что связано с различной жесткостью подшипника в вертикальном и горизонтально — поперечном направлениях. На рис. 5 — 01 приведена типичная траектория движения шейки ротора в подшипнике скольжения при дисбалансе, при этом отношение размахов виброперемещений в вертикальном и горизонтально — поперечном направлениях примерно соответствует отношению жесткостей подшипника в тех же направлениях.

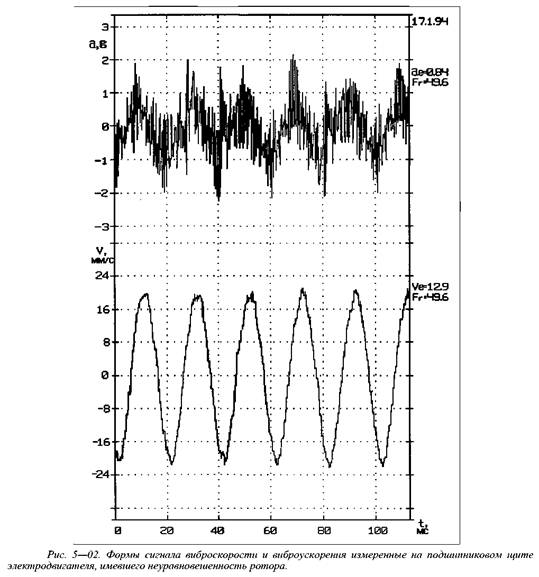

Кривые (формы сигнала) виброперемещения и виброскорости при неуравновешенности ротора и отсутствии других развитых дефектов агрегата во многих случаях периодические или почти периодические, с периодом колебаний, соответствующим частоте вращения ротора (Г,), и имеют форму, близкую к синусоидальной. Амплитуда и фаза вибрации на частоте вращения ротора практически стабильны во времени. Кривая (форма сигнала) виброускорения часто имеет более "сложный" ("случайный") характер, особенно если ротор опирается на подшипники качения.

На рис. 5 — 02 приведены формы сигнала виброскорости (нижний график) и виброускорения (верхний график) измеренные с интервалом в несколько секунд в одной и той же точке подшипникового щита электродвигателя, имевшего неуравновешенность ротора. На рисунке вертикальными пунктирными линиями помечен временной интервал, соответствующий одному обороту ротора. При этом кривая (форма сигнала) виброускорения имеет "сложную" форму за счет достаточно интенсивной средне— и высокочастотной и случайной вибрации (во многих случаях возбуждаемой даже исправными подшипниками качения и другими источниками) и наглядней проявляющейся в сигнале виброускорения, чем виброскорости.

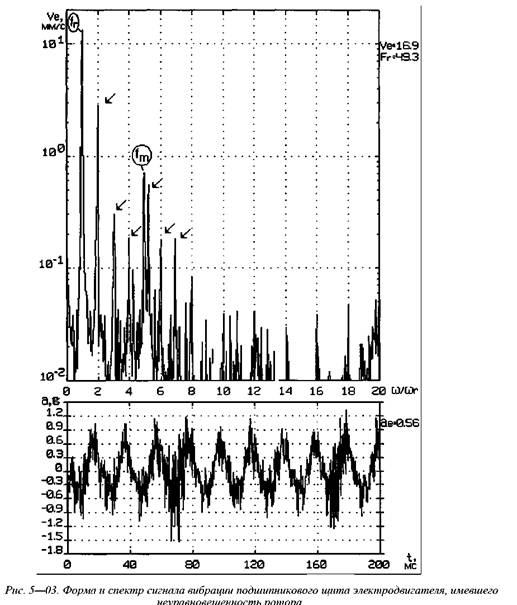

В амплитудном спектре вибрации составляющая на частоте вращения ротора является преобладающей и, в большинстве случаев, ее величина, при отсутствии других, кроме дисбаланса дефектов, значительно (в два и более раз) превышает величину вибрации на ее высших гармониках, а уровень шумовых компонент спектра на 40...50 дБ.

В качестве примера на рис. 5 — 03 приведен спектр виброскорости подшипникового щита небольшого электродвигателя, имевшего неуравновешенность ротора. Стрелками помечены гармоники частоты вращения ротора, а индексом?т вибросоставляющая, возбуждаемая подшипником качения, которую не следует принимать во внимание. Необходимо добавить, что виброактивность на высших гармониках частоты вращения ротора при дисбалансе во многом определяется нелинейностью, весьма индивидуальной для каждого подшипника, и уменьшается с ростом порядкового номера гармоники.

При механическом дисбалансе параметры вибрации зависят от частоты вращения ротора и практически не зависят от режима работы агрегата, внешних условий работы агрегата и температуры. Вибрация может проявляться как в поперечном , так и осевом направлениях, однако, в силу ее зависимости от жесткости подшипника, пространственно анизотропной, обычно горизонтально — поперечная вибрация преобладает над вертикальной. При этом чаще наблюдаются более интенсивные колебания опор ротора с дисбалансом, и влияние последнего на колебания опор сопряженных роторов агрегата, особенно в случае применения гибких муфт, обычно относительно невелико 2 .

В силу изложенного выше, большинство специалистов используют распределение вибрации на частоте вращения ротора как по различным опорам агрегата, так и по пространственным компонентам в качестве диагностических признаков неуравновешенности ротора, а количественные характеристики и особенности изменений амплитуды и фазы вибрации в качестве диагностических параметров.

В качестве примера проявления неуравновешенности жесткого ротора при выводе агрегата из ремонта, сопровождающейся повышенной вибрацией непосредственно по завершении ремонта и/или монтажа оборудования, можно привести следующий .

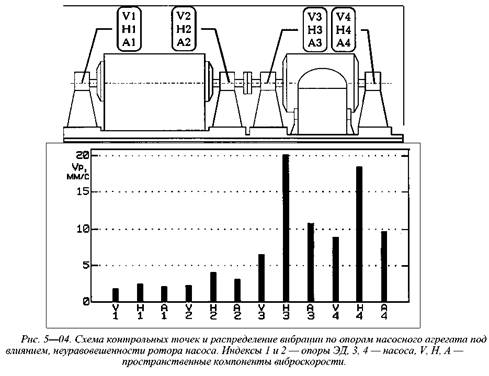

В соответствии с планом — графиком проведения ремонтных работ после наработки установленного количества часов ротор насоса магистрального насосного агрегата был демонтирован, отремонтирован, отбалансирован на станке и смонтирован в насосе. В ходе испытаний при выводе агрегата из ремонта была обнаружена вибрация, превышающая допустимое значение в несколько раз. Результаты проведенного после ремонта обследования приведены на рис. 5 — 04.

Очевидно, что дефект, приводящий к повышенной вибрации связан с насосом. Колебания опор насоса преобладают в горизонтально — поперечном направлении, и уровни вибрации опор по совпадающим направлениям измерений отличаются не более чем на 10...30%, т.е. вполне сопоставимы по величине.

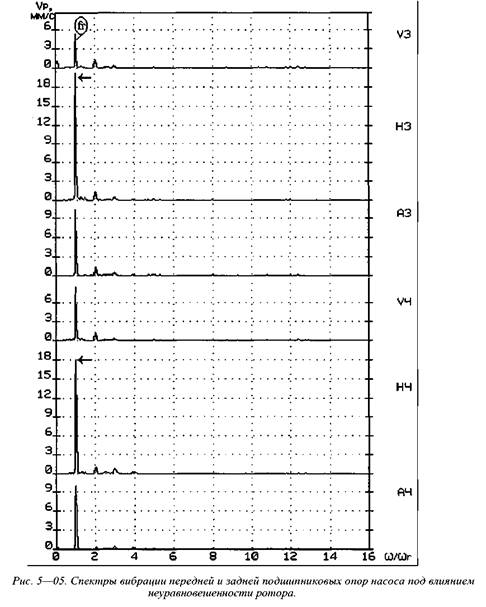

На рис. 5 — 05 приведены спектры виброскорости передней и задней подшипниковых опор насоса. Вибрация преобладает на частоте вращения ротора (помечена индексом 1"г) , уровни вибрации высших гармоник частоты вращения ротора существенно ниже. Частотные составляющие спектра с максимальным уровнем вибрации (в горизонтально — поперечном направлении) помечены стрелками.

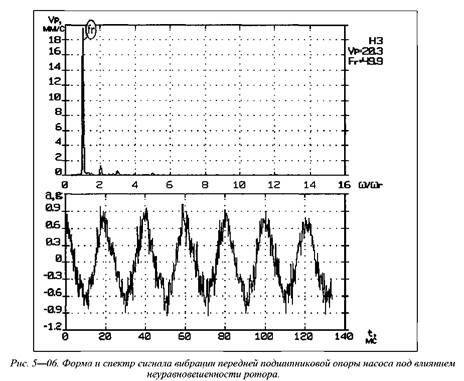

На рис. 5 — 06 приведены форма виброускорения и спектр сигнала виброскорости передней подшипниковой опоры насоса в горизонтально — поперечом направлении. Уровень преобладающей на частоте вращения ротора виброскорости (помечена индексом г "г ) превышает уровни виброскорости высших гармоник частоты вращения ротора более чем в 10 раз (20 дБ), а уровень шумов более чем на 40 дБ. Кривая виброускорения представляет собой суперпозицию колебаний в основном первой и значительно меньшей по амплитуде четырнадцатой гармоник частоты вращения ротора (14г "г — удвоенная лопаточная частота), случайная вибрация сравнительно мала.

Признаки неуравновешенности ротора налицо. Насос был разобран и ротор поместили на балансировочный станок для проверки, в результате которой выявилось, что начальный дисбаланс многократно превышал допустимый дисбаланс по ТУ на данный тип роторов. После проведения балансировочного цикла, сборки агрегата и измерения вибрации при рабочей нагрузке уровень виброскорости не превышал 2 мм/с .

В дальнейшем так и не удалось установить какая из двух явилась причиной послеремонтной механической неуравновешенности ротора: высокий остаточный дисбаланс в результате ошибки специалиста по балансировке или ошибка ремонтного персонала, приведшая к вероятной деформации ротора при монтаже или транспортировке.

Следует отметить, что весьма важно проводить виброизмерения непосредственно перед выводом агрегата в ремонт, и, по возможности (если нет необходимости замены изношенных частей ротора), проводить балансировку только в случае необходимости, обоснованной наличием диагностических признаков дисбаланса и повышенной вибрации агрегата, т.е. не балансировать ротор без особой нужды. Важно также фиксировать случаи установки значительных корректирующих масс при балансировке и, при этом, удовлетворительного вибросостояния агрегата до вывода в ремонт и анализировать причину таких фактов.

Диагностирование и оценка технического состояния ротора по величине неуравновешенности, которая во многих случаях определяет уровень вибрации узлов агрегата на частоте вращения ротора, достаточно простой и, поэтому, широко применяемый способ мониторинга. В этом случае известно или легко определимо пороговое значение величины неуравновешенности, превышение которой означает отказ агрегата. При этом характер вибрации агрегата зависит от расположения дисбаланса: с одной стороныротора, в середине или по краям или на консоли, что хотя и важно для решения задач балансировки, при потере работоспособности агрегата существенного значения не имеет.

Следует учитывать, что использование количественных характеристик вибрации на частоте вращения ротора в качестве диагностического признака места расположения дисбаланса на роторе во многих случаях бывает затруднено из —з а значительного разброса их значений во времени и по множеству агрегатов, особенно не имеющих достаточно развитой неуравновешенности в силу многих, часто не поддающихся учету факторов.

Учитывая изложенное выше, авторы все же считают необходимым привести пример влияния расположения дисбаланса на валопроводе на вибрацию опор агрегата, измеренную в процессе эксплуатации оборудования.

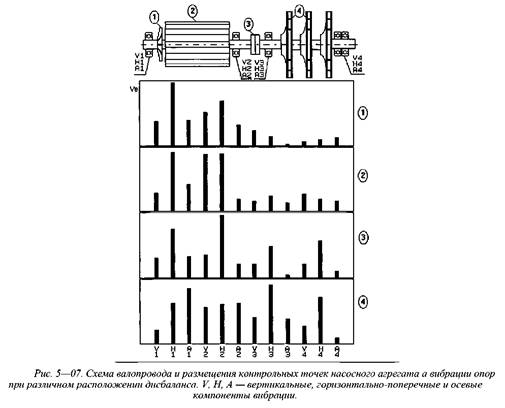

На рис. 5 — 07 приведены вертикальные, горизонтально — поперечые и осевые компоненты вибрации опор насосных агрегатов одного типа, времени выпуска и условий эксплуатации при различном расположении дисбаланса. Данный тип агрегатов имел жесткие ротора насоса и двигателя. Доля первой гармоники частоты вращения ротора, характеризующая уравновешенность ротора, в любой из контрольных точек, составляла не менее 80% общего гармонического состава.

Верхний график (совокупность данных измерения вибрации и плоскость расположения дефекта, помеченные индексом 1) был получен перед остановом электродвигателя, в результате ревизии которого были обнаружены деформированные лопасти крыльчатки (см. схему). Наибольшая вибрация наблюдается в районе задней опоры электродвигателя.

Данные измерения вибрации с индексом 2 были измерены на электродвигателе, имевшем распределенный вдоль бочки ротора дисбаланс в результате дефекта пазовой изоляции.

Нижний график был получен перед выводом в ремонт агрегата, требующего по

Данные измерения вибрации с индексом 3 были измерены на агрегате, у которого дисбаланс зубчатой полумуфты со стороны электродвигателя возник в результате нарушения технологии изготовления и сборки соединительной муфты.

межремонтному интервалу капитальный ремонт ротора насоса. В процессе частичной разборки насоса при осмотре ротора был обнаружен недопустимый износ рабочих колес, более сильный со стороны электродвигателя, а в некоторых местах кромки лопастей были разрушены.

При механическом дисбалансе осевая вибрация подшипников в силу различных причин может достигать значительных величин и преобладать над поперечной .

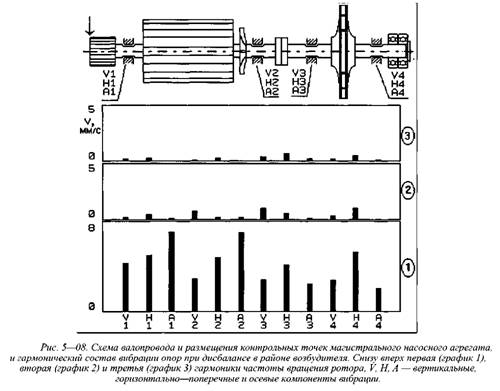

В качестве примера можно привести следующий . При обследовании магистрального насосного агрегата мощностью более 10 МВт была обнаружена вибрация подшипниковых опор, превышающая допустимые для эксплуатации значения. Синхронный электродвигатель агрегата имеет гибкий ротор с критической частотой вращения примерно 2200 об/мин и консольно расположенный возбудитель, см. схему на рис. 5-08.

На рис. 5 — 08 приведен гармонический состав вибрации подшипниковых опор. Наибольшая вибрация наблюдается на опорах электродвигателя, и максимальные значения имеют осевые компоненты, причем в частотном составе преобладает вибрация на частоте вращения ротора.

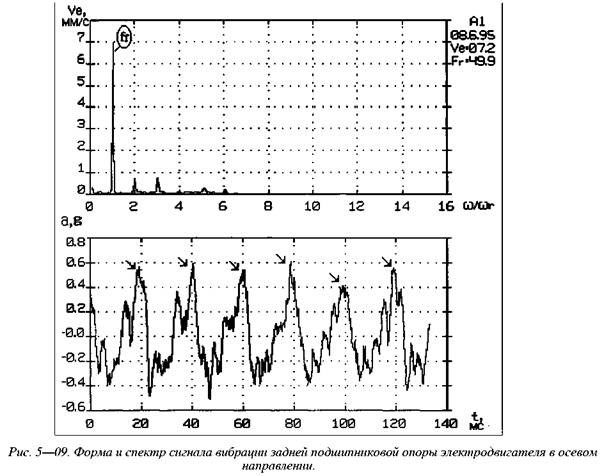

На рис. 5 — 09 приведены форма сигнала виброускорения и спектр сигнала виброскорости контрольной точки с максимальным уровнем вибрации — задней подшипниковой опоры электродвигателя в осевом направлении. Уровень преобладающей на частоте вращения ротора вибрации (помечена индексом Гг ) превышает уровни вибрации второй и третьей гармоник частоты вращения ротора примерно в 10 раз (20 дБ), а уровень шумов примерно на 40 дБ.

Кривую (форму сигнала) виброускорения периодической назвать нельзя, однако высокочастотные составляющие вибрации относительно невелики. В продолжение интервала времени, соответствующего одному обороту ротора (вертикальные пунктирные линии через каждые 20 мс) на кривой виброускорения наблюдается один следующий от оборота к обороту почти периодически расположенный преобладающий максимум, хотя и изменяющийся по величине (помечен наклонными стрелками).

Исходя из характера имеющейся вибрации и опыта эксплуатации этого типа синхронных электродвигателей было высказано предположение о возможном дисбалансе возбудителя и было предложено провести балансировку на месте под нагрузкой.

Агрегат был остановлен и проведена балансировка под нагрузкой. Единственный корректировочный груз установили в плоскости коррекции в районе возбудителя, помеченной вертикальной стрелкой на рис. 5 — 08.

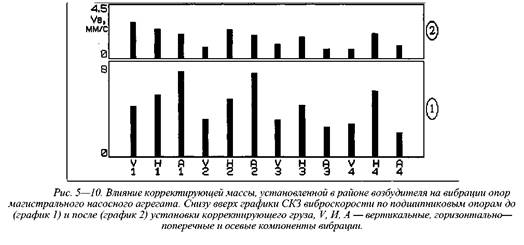

Влияние установки корректировочного груза на изменение уровней вибрации опор магистрального насосного агрегата приведено на рис. 5—10. Вибрация снизилась по всем контрольным точкам на опорах агрегата, а в точках с максимальной вибрацией в несколько раз.

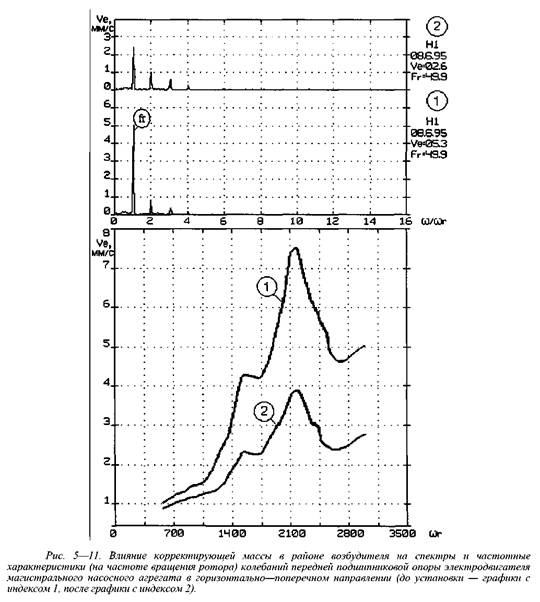

В верхней части рис. 5 —11 приведены спектры виброскорости одной из контрольных точек электродвигателя до (графики с индексом 1) и после (графики с индексом 2) установки корректирующей массы в районе возбудителя. Вибрация: на частоте вращения ротора (помечена индексом гг ) уменьшилась практически в два раза. В нижней части рис. 5 —11 приведены частотные характеристики (зависимость СКЗ виброскорости на частоте вращения ротора от частоты вращения ротора) колебаний той же точки до и после балансировки при останове агрегата под нагрузкой. Вибрация на критической частоте ротора (примерно 2200 об /мин) также значительно уменьшилась.

У некоторых типов генераторов, электродвигателей и других узлов агрегатов, как и в приведенном выше случае, достаточно часто наблюдается повышенная чувствительность к механическому и тепловому дисбалансу осевых компонентов вибрации опор. Такие типы машин при проведении мониторинга и диагностики следует выделять особо, чтобы недопускать неверного диагноза, поскольку подобные симптомы характерны и для некоторых других дефектов, например, для расцентровки.

|