Ультра звуковая сварка пластмасс и металловМетоды стабилизации колебаний сварочного наконечника

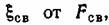

), тем меньше амплитуда колебаний наконечника. ), тем меньше амплитуда колебаний наконечника.

показанные на показанные на

рис. 2.2, а, однозначно подтверждают это положение.

Ряд исследователей рассматривали возможный вариант связи сварочного наконечника с нагрузкой. Исходя из анализа линеаризованных

уравнений колебательной системы получим, что когда приведенное сопротивление нагрузки становится равным сопротивлению системы, мощность в нагрузке максимальная и равна одной четверти холостого хода. Однако при этом амплитуда смещения сварочного наконечника в режиме сварки составляет только половину от значения, полученного в режиме холостого хода.

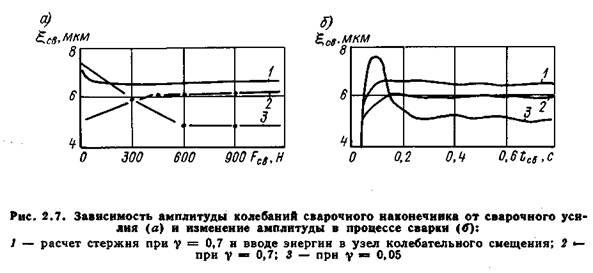

Не затрагивая уравнений, посредством которых получены эти соотношения и их правомерность, заметим следующее. Допустим, что в процессе сварки сопротивление нагрузки изменится от нуля (режим холостого хода) до оптимального. Тогда со всей очевидностью амплитуда колебательного смещения сварочного наконечника претерпит изменение: упадет до половины своего первоначального значения. В силу неравномерности развития нагрузки, что вполне вероятно, колебательные смещения сварочного наконечника от сварки к сварке не будут повторяться. Экспериментально это подтверждается семейством кривых 1, приведенных на рис. 2.2, б, полученных нами при исследовании ряда колебательных систем. В то же время достаточно хорошо известно, что одним из основных недостатков машин ультразвуковой сварки является низкая повторяемость режима сварки, которая приводит к существенному разбросу прочности сварных соединений.

, не превосходящих заданных норм , не превосходящих заданных норм

в течение всего процесса сварки. Безусловное выполнение этих требований очевидно.

Сопротивление нагрузки, как уже было сказано выше, — трудно регулируемый параметр, поскольку связан с нелинейными процессами трения. Практически для стабилизации процесса трения и сопротивления нагрузки в целом хотя бы в некоторой степени поверхности свариваемых металлов перед сваркой обрабатываются: протираются в бензине, спирте, проходят травление в слабых растворах щелочей и т. д. Увлечение подготовкой материалов перед сваркой сводит на нет одно из основных технологических преимуществ УЗС — возможность сварки металлов без предварительной подготовки поверхности. Из этого следует, что основным параметром, определяющим энергетику процесса и которым возможно управлять, является колебательная скорость сварочного наконечника.

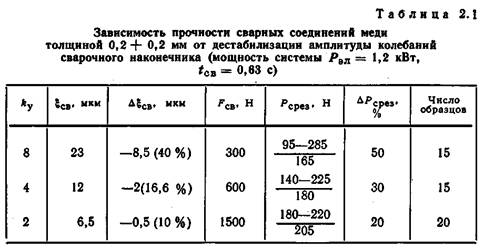

Нами рассмотрены условия допустимых нагрузок на сварочный наконечник, возникающую при этом дестабилизацию его амплитуды колебаний и, как следствие, механической прочности сварных соединений при использовании продольных систем, систем с использованием стержней, работающих в режиме изгибных колебаний и дисков. В основе такого подхода лежат известные положения теории колебаний [3 и др.]. Во внимание^ приняты работы ряда исследователей, которые в той или иной мере подходили к решению этой проблемы [6 и др.].

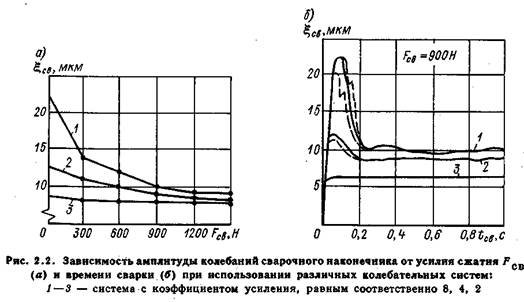

Принципиальная схема ввода колебаний в процесс сварки при использовании продольной системы волноводов (однородных и переменных по сечению звеньев — их может быть несколько) приведена на рис. 2.3, а. При использовании сравнительно низких частот колебания вводятся тангенциально относительно плоскости свариваемых металлов; при сварке полимеров или использовании высоких частот — нормально (рис. 2.3, б).

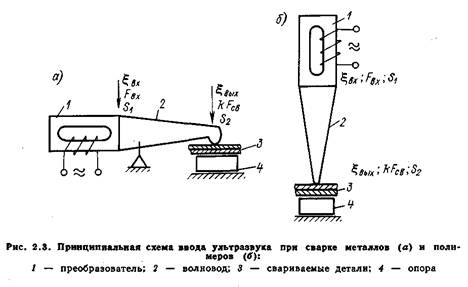

Для точечной и шовной сварки металлов используется система волноводов, соединенных по продольной и так называемой продольно-поперечной схеме волноводов с использованием стержня или диска, работающих в режиме изгибных колебаний [19 и др. ]. Решение для продольного волновода дано в работе [16]. Остановимся на исходных и конечных результатах этого исследования. Исходное уравнение колебаний продольного волновода для установившегося режима имеет вид

— амплитуда колебаний сварочного наконечника. — амплитуда колебаний сварочного наконечника.

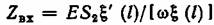

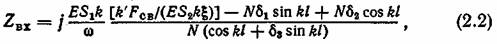

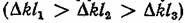

. В общем виде входное сопротивление концентратора равно отношению силы к скорости. В результате получаем . В общем виде входное сопротивление концентратора равно отношению силы к скорости. В результате получаем

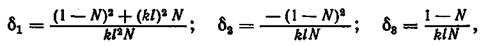

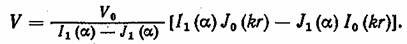

Опуская преобразования, которые даны в работе [16], имеем

— функциональные коэффициенты, зависящие от формы изменения поперечного сечения продольного волновода. — функциональные коэффициенты, зависящие от формы изменения поперечного сечения продольного волновода.

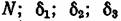

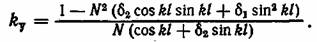

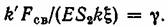

Коэффициент усиления концентратора равен отношению амплитуды смещения на выходе к амплитуде смещения на его входе, т. е.

Опуская преобразования, имеем

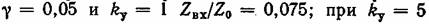

Для конического концентратора, принимая

Аналогичные выражения получены и для экспоненциальных концентраторов [17].

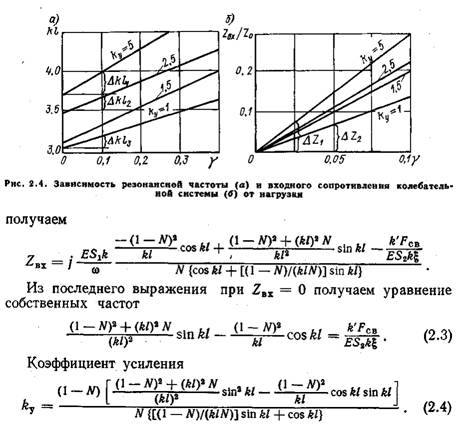

Из уравнения собственных частот имеем

используемых для УЗС. используемых для УЗС.

= 5 = 5

растет. растет.

Увеличение сопротивления нагрузки при заданных скоростях колебаний сварочного наконечника ведет к непосредственной дестабилизации энергии, поглощаемой в зоне сварки.

является одним из приемов развязки нагрузки от источника ультразвука. Это положение легло в основу обоснования нового способа УЗС (а. с. 252837) с использованием продольных колебательных систем без АПЧ. является одним из приемов развязки нагрузки от источника ультразвука. Это положение легло в основу обоснования нового способа УЗС (а. с. 252837) с использованием продольных колебательных систем без АПЧ.

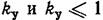

Свяжем величину у со сварочными усилиями, которыми можно оперировать при УЗС.

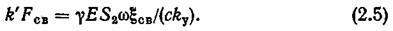

Предельные эквивалентные силы, которые могут возникать на сварочном наконечнике, можно получить из заданных нами граничных условий. Тогда, учитывая данные, приведенные на рис. 2.4, получаем

при при

Н и т. д. Н и т. д.

, так как это связано с уходом собственной частоты системы от режима холостого хода. , так как это связано с уходом собственной частоты системы от режима холостого хода.

получаем возможность обеспечить необходимые значения эквивалентных колебательных напряжений, смещений и мощности, определяющие процесс УЗС. получаем возможность обеспечить необходимые значения эквивалентных колебательных напряжений, смещений и мощности, определяющие процесс УЗС.

— позволяли получить различные — позволяли получить различные

в процессе сварки приведены на рис. 2.2, б. в процессе сварки приведены на рис. 2.2, б.

в процессе сварки. в процессе сварки.

Таким образом, из изложенного следует, что проблема дестабилизации амплитуды смещения сварочного наконечника и собственно процесса сварки возникала прежде всего в результате применения систем с нерациональными коэффициентами усиления и неправильных методов их расчета.

Это положение явилось следствием малооправданной концепции: наибольшую разницу в амплитудах смещений сварочного наконечника, получаемых в режиме холостого хода и при сварке, рассматривали как основу рационального энергетического процесса. Это положение явилось следствием малооправданной концепции: наибольшую разницу в амплитудах смещений сварочного наконечника, получаемых в режиме холостого хода и при сварке, рассматривали как основу рационального энергетического процесса.

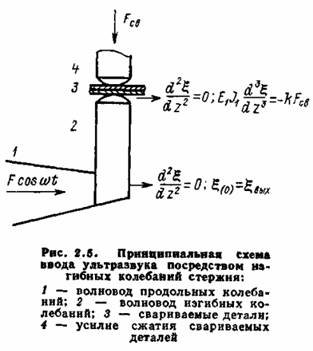

Использование колебательных систем со стержнем, работающим в режиме изгибных колебаний и передающим энергию в зону сварки, весьма целесообразно. Стержень позволяет резко увеличить технологические возможности сварочной машины, в максимальной степени приближая их возможности к возможностям машин для контактной сварки.

Нами колебательная система рассматривается в плоскости обеспечения условий передачи энергии в зону сварки с целью получения устойчивого технологического эффекта.

Как уже упоминалось выше, рядом исследователей были сделаны попытки решения этой проблемы применительно к УЗС металлов. Однако результатов, удовлетворяющих требованиям современного технологического процесса УЗС, единой методики расчета и построения таких систем до настоящего времени не отработано.

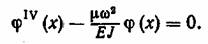

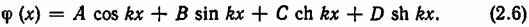

Приведем исходное уравнение изгибных колебаний стержня. Оно имеет вид

Общий интеграл уравнения

Граничные условия для стержня, передающего энергию в зону сварки в режиме изгибных колебаний, показаны на рис. 2.5.

фиксируются перерезывающей силой. фиксируются перерезывающей силой.

Для стержня, связанного с продольным волноводом, принимаем, что амплитуда колебаний на выходном конце продольного волновода передается стержню без изменений.

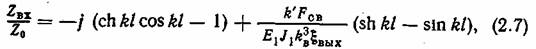

По заданным граничным условиям определены постоянные интегрирования и получено выражение для входного сопротивления стержня в точке ввода силы [16] По заданным граничным условиям определены постоянные интегрирования и получено выражение для входного сопротивления стержня в точке ввода силы [16]

— жесткость стержня. — жесткость стержня.

получаем уравнение собственных частот стержня получаем уравнение собственных частот стержня

Анализ уравнений (2.7) и (2.8), конкретных зависимостей входного сопротивления стержня и его собственных частот от сварочного усилия и эквивалентных сил, циркулирующих в зоне сварки, показал следующее. С приложением нагрузки входное сопротивление и резонансная частота стержня меняются (рис. 2.6).

Из уравнения (2.8) имеем:

может быть использовано. Становится понятно, что стержень, работающий в режиме изгибных колебаний, служит развязкой сопротивления нагрузки от сопротивления стержня, так как максимальное значение сварочного усилия, которое может выдержать резонирующий стержень, работающий в режиме изгибных колебаний, много больше усилия, которое выдерживает система, состоящая только из волновода продольных колебаний, может быть использовано. Становится понятно, что стержень, работающий в режиме изгибных колебаний, служит развязкой сопротивления нагрузки от сопротивления стержня, так как максимальное значение сварочного усилия, которое может выдержать резонирующий стержень, работающий в режиме изгибных колебаний, много больше усилия, которое выдерживает система, состоящая только из волновода продольных колебаний,

этом необходимо отметить еще одно обстоятельство. этом необходимо отметить еще одно обстоятельство.

Стержень соединен с продольным волноводом жестко. Обратное преобразование, учитывая достаточно большое входное сопротивление стержня, затруднено. Эта связь, самое главное, не вносит элементов дестабилизации в процессе передачи энергии от цикла к циклу сварки. Таким образом, АЧХ всей системы в значительной мере определяется собственно резонансными свойствами стержня.

Экспериментально выявлены реальные возможности систем для передачи энергии ультразвука в зону сварки и получения стабильных по механической прочности сварных соединений в весьма большом диапазоне нагрузок. Экспериментально выявлены реальные возможности систем для передачи энергии ультразвука в зону сварки и получения стабильных по механической прочности сварных соединений в весьма большом диапазоне нагрузок.

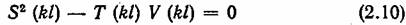

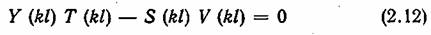

получаем частотное уравнение вида получаем частотное уравнение вида

(в функциях А. Н. Крылова [3]) и уравнение формы колебаний

и уравнение формы колебаний

энергии в стержень может быть единой при использовании этих расчетных соотношений. С соблюдением этого условия расчеты стержня по формулам (2.10) и (2.12) приводят к равноценным результатам. энергии в стержень может быть единой при использовании этих расчетных соотношений. С соблюдением этого условия расчеты стержня по формулам (2.10) и (2.12) приводят к равноценным результатам.

Практически краевые условия стержня по расчету удовлетворительно выполняются лишь для режима холостого хода. При сварочном усилии, равном нулю, сварочный наконечник свободен. Сопротивления нагрузки нет. Изменение сварочного усилия от нуля до значения, которое обеспечивает защемление сварочного наконечника, дает весь диапазон условий, при которых возникает неразъемное соединение металлов с той или иной механической прочностью.

и стержня с размерами 149 X и стержня с размерами 149 X

X 12,6 мм. Привод давления пневматический с силой сжатия от 150 до 1500 Н.

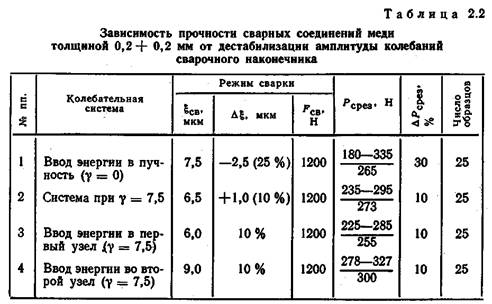

в процессе сварки подтвердили, что форма кривых от сварки к сварке не повторяется. Отсутствие повторяемости амплитуды смещения сварочного наконечника сказалось на механической прочности сварных соединений. Результаты испытаний образцов приведены в табл. 2.2. в процессе сварки подтвердили, что форма кривых от сварки к сварке не повторяется. Отсутствие повторяемости амплитуды смещения сварочного наконечника сказалось на механической прочности сварных соединений. Результаты испытаний образцов приведены в табл. 2.2.

существенно снижает разброс механической прочности сварных соединений. существенно снижает разброс механической прочности сварных соединений.

По мнению некоторых исследователей, оптимальный резонансный режим волновода может быть реализован только при условии, что поперечная возбуждающая сила приложена в пучности. При этом изгибные колебания сводятся к поступательным движениям каждого элемента поперек оси стержня (поворот исключен).

При вводе силы в узел стержня его резонансное возбуждение невозможно. Это обусловлено бесконечно большим входным сопротивлением; колебания в стержне не возбуждаются или, при наличии активной составляющей, возникнут с очень малой амплитудой. Проверим это экспериментально, тем более, что выходной торец концентратора имеет конечные размеры. Эти размеры составляют зону ввода энергии в стержень, которая может составлять величину до половины длины волны изгибных колебаний. В любом случае мы должны считать, что имеем источник силы.

в процессе сварки показала, что практически она остается на одном уровне, вне зависимости от сварочного давления (естественно, в рассматриваемых пределах). в процессе сварки показала, что практически она остается на одном уровне, вне зависимости от сварочного давления (естественно, в рассматриваемых пределах).

Сравнительные данные по механической прочности сварных соединений приведены в табл. 2.2, п. 3. Эти данные позволяют сделать вывод: стабилизация амплитуды колебаний сварочного наконечника в процессе сварки привела к стабилизации механической прочности сварных соединений, удовлетворяющей требованиям промышленности.

Интересно выяснить форму колебаний стержня в зависимости от изменения силы сжатия свариваемых деталей и стержня. С приложением к сварочному наконечнику сварочного усилия

амплитуда смещения в точке ввода энергии существенно снижается. В нашем случае она снизилась с 14 до 7 мкм, т. е. на 50%. амплитуда смещения в точке ввода энергии существенно снижается. В нашем случае она снизилась с 14 до 7 мкм, т. е. на 50%.

Амплитуда смещения в минимумах (узлах) опорной части стержня, от места закрепления стержня до точки ввода силы, с увеличением силы сжатия также заметно уменьшается что связано с перераспределением энергии в стержне.

отражает процесс возникновения бегущих волн и перенос энергии в зону сварки. Оказалось, что в процессе сварки амплитуды смещения не остаются на одном уровне ни в одной из точек стержня. отражает процесс возникновения бегущих волн и перенос энергии в зону сварки. Оказалось, что в процессе сварки амплитуды смещения не остаются на одном уровне ни в одной из точек стержня.

например, при оптимальной силе сжатия для этой системы, является следующее: при вводе силы в пучность амплитуда смещения быстро возрастает до пиковой величины, затем относительно медленно падает до установившегося значения, т. е. в этом отношении характер ее изменения мало чем отличается от кривых, полученных при записи амплитуды смещения торца концентратора продольной системы. например, при оптимальной силе сжатия для этой системы, является следующее: при вводе силы в пучность амплитуда смещения быстро возрастает до пиковой величины, затем относительно медленно падает до установившегося значения, т. е. в этом отношении характер ее изменения мало чем отличается от кривых, полученных при записи амплитуды смещения торца концентратора продольной системы.

В смежных пучностях смещения и рядом лежащих точках характер изменения амплитуды аналогичен рассмотренному выше. В узлах смещения амплитуда растет относительно медленно. Ее максимальное значение наступает спустя 0,4—0,5 с после начала сварки.

в узле (минимуме) рабочей части стержня обусловлена, как уже говорилось, появлением сопротивления нагрузки и поглощением энергии непосредственно в зоне сварки. С увеличением силы сжатия амплитуда колебательного смещения узла растет быстрее, а уровень ее становится больше. Между узлом и пучностью амплитуда смещения стержня стабильна. в узле (минимуме) рабочей части стержня обусловлена, как уже говорилось, появлением сопротивления нагрузки и поглощением энергии непосредственно в зоне сварки. С увеличением силы сжатия амплитуда колебательного смещения узла растет быстрее, а уровень ее становится больше. Между узлом и пучностью амплитуда смещения стержня стабильна.

Характерными особенностями колебаний стержня, при этом являются: отсутствие сдвига узла смещения по длине стержня при увеличении силы сжатия до 1500 Н и незначительный спад амплитуды смещения в точке ввода силы и пучности. В то же время необходимо отметить, что общие закономерности колебаний стержня, отмеченные ранее, сохранились. (Спад амплитуды в пучности и подъем ее в узле стержня.). Характерными особенностями колебаний стержня, при этом являются: отсутствие сдвига узла смещения по длине стержня при увеличении силы сжатия до 1500 Н и незначительный спад амплитуды смещения в точке ввода силы и пучности. В то же время необходимо отметить, что общие закономерности колебаний стержня, отмеченные ранее, сохранились. (Спад амплитуды в пучности и подъем ее в узле стержня.).

может служить критерием качества сварных соединений. может служить критерием качества сварных соединений.

Сравнительные данные по механической прочности сварных соединений, полученных при вводе энергии в смежные узлы, показали, что с приближением точки ввода в зоне сварки общий уровень прочности соединений повышается. Таким образом, полученные результаты позволяют сделать следующие выводы.

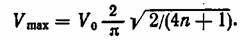

Повторяемость механической прочности сварных соединений зависит от стабильности амплитуды колебательного смещения сварочного наконечника в процессе сварки. При дестабилизации ее в пределах 10—25 % разброс в прочности соединений возрастает до 30 % от средней разрушающей нагрузки при испытании образцов на срез.

Наиболее рациональными условиями, обеспечивающими стабильную амплитуду колебательного смещения сварочного наконечника в процессе сварки и минимальный разброс механической прочности сварных соединений, являются:

введение энергии в узел колебательного смещения стержня. введение энергии в узел колебательного смещения стержня.

Сочетание этих условий позволяет достигнуть стабилизации амплитуды колебаний сварочного наконечника и механической прочности сварных соединений.

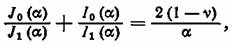

Использование кругового выступа на волноводе продольных колебаний и вращение всей колебательной системы относительно продольной оси позволяют осуществить шовную сварку. Вместе с тем теория и практика шовной сварки показали целесообразность использования в колебательных системах резонансных дисков. Диски позволяют существенно увеличить технологические возможности процесса, прежде всего с точки зрения существенного расширения зоны сварки и, как показали исследования, достижения устойчивого технологического эффекта [13 и др.]. Установлено, что при использовании сравнительно массивного диска отбор энергии идет в локальной области его непосредственного контакта со свариваемыми деталями. Перераспределение амплитуд при оптимальных усилиях сжатия незначительно. Практически оно не отражается на энергетическом балансе системы. Таким образом, при определенных размерах резонансный диск служит развязкой между колебательной системой и нагрузкой. Для расчета геометрических размеров диска взято уравнение вида

где а — аргумент функции Бесселя; V — коэффициент Пуассона. Геометрические размеры резонансного ролика при заданной частоте связаны соотношением

—корень уравнения; с — скорость распространения продольных колебаний; h толщина диска. —корень уравнения; с — скорость распространения продольных колебаний; h толщина диска.

Как установлено [13], амплитуда колебательной скорости по поверхности диска распределена так:

Используя асимптотические представления функции Бесселя, приведем это уравнение к виду:

— амплитуда колебательной скорости в центре ролика; — амплитуда колебательной скорости в центре ролика;

; для узлов. Максимум скорости можно вычислить при условии ; для узлов. Максимум скорости можно вычислить при условии

Таким образом, максимум скорости уменьшается обратно пропорционально корню квадратному из кг. На сварочной кромке наблюдается некоторое увеличение скорости, обусловленное интерференцией волны. Из уравнения следует, что увеличение номера формы колебаний ведет к уменьшению скорости на сварочной кромке.

Общая картина распределения амплитуды скорости по поверхности диска приведена на рис. 2.9, а (звездочкой отмечена амплитуда на сварочной кромке).

= 3; материал — сталь 20. Радиусы сварочных дисков изменялись без разъема с концентратором. Сваривалась медь толщиной 0,2 + 0,2 мм; = 3; материал — сталь 20. Радиусы сварочных дисков изменялись без разъема с концентратором. Сваривалась медь толщиной 0,2 + 0,2 мм;

сварочное усилие 1000 Н; скорость сварки 5 м/мин. Результат испытаний дан по 15 образцам. На рис. 2.9, б даны кривые, полученные при этом эксперименте. Анализ приведенных кривых позволяет сделать ряд выводов.

Экспериментально подтверждено, что амплитуда колебаний на сварочной кромке зависит от формы колебаний диска: чем меньше номер формы, тем больше амплитуда, но при увеличении сварочного давления больше спад ее; чем больше номер, тем меньше исходная амплитуда и меньше дестабилизация ее от нагрузки.

При оптимальных сварочных усилиях с точки зрения образования сварного соединения чем меньше номер формы, тем больше уход частоты от резонансной (рис. 2.9, б, п = 1, 2, 3), несмотря на то что абсолютная прочность сварных соединений при п = 1 больше, но больше и разброс прочности.

Приведенные в табл. 2.3 данные однозначно свидетельствуют, что использование роликов малых диаметров (п = 1) явно невыгодно прежде всего с точки зрения недостаточной стабильности амплитуды колебаний сварочной кромки механической прочности сварных соединений.

Системы с роликами п = 3 практически не имели сдвига частоты во всем диапазоне реальных нагрузок. Это предопределяет возможность использования систем с фиксированной частотой тока и исключает необходимость АПЧ от нагрузки. Сварные соединения отличаются высокой стабильностью. Но использование таких роликов может быть оправдано только при условии технологической необходимости.

Установлено, что наиболее рационально использование сварочных роликов со второй формой колебаний. Сдвиг частоты составляет величину, не превышающую 1 % от резонансной. Механическая прочность сварных соединений и их стабильность соответствуют принятым требованиям. Система обладает сравнительно незначительными потерями.

|