Ультра звуковая сварка пластмасс и металловИсточники питания преобразователей

Для питания электрических преобразователей используют источники электрической энергии — ультразвуковые генераторы, преобразующие энергию промышленной частоты в энергию ультразвуковой частоты (18—180 кГц). Можно также использовать для сварки частоты в пределах 0,8—2 МГц, обеспечивающих направленное излучение ультразвука.

По техническим возможностям ультразвуковые генераторы делятся на универсальные и специализированные. Универсальные генераторы имеют широкий диапазон изменения параметров выходного сигнала и условий согласования с нагрузками; специализированные предназначены для работы с нагрузкой определенной величины. Такие источники электрической энергии конструктивно представляют, как правило, единый комплекс с технологической частью сварочной машины.

В настоящее время в СССР разработано достаточно много типов универсальных генераторов, предназначенных для различных технологических процессов: очистки, обезжиривания, эмульгирования, диспергирования, размерной обработки материалов и т. п. Генераторы рассчитаны на работу в непрерывном режиме и изготавливаются в соответствии с ГОСТами. Универсальными генераторами являются УЗП-0,04/22; УЗП1-0,1/22; УЗГ5-0,63/22; УЗГ5-1,6/22; УЗПЗ-1,6 и др.

Сварка — процесс кратковременный, длящийся, как правило, доли секунды. Важнейшим технологическим требованием к свариваемому изделию является постоянство механической прочности сварных соединений, которое может быть обеспечено только при условии стабильности энергии, выделяющейся в зоне сварки. В этом отношении требования к генераторам, изложенные в ГОСТ 13952—83 и ГОСТ 16165—80, явно недостаточны.

Исследование механических колебательных систем, анализ их работы в лабораторных условиях и весьма длительная эксплуатация сварочных машин в промышленности позволяют сформулировать следующие основные требования к источникам питания.

При использовании механических колебательных систем, нечувствительных к изменению сопротивления нагрузки, например с продольно-поперечной схемой волноводов, генератор должен обеспечивать стабильность выходного напряжения не менее ±1 % и стабильность частоты не ниже ±0,1 %.

Для колебательных систем, амплитуда механических колебаний которых существенно изменяется от сопротивления нагрузки (вносящей в общем случае в механический колебательный контур как активную, так и реактивную составляющие), генератор должен иметь системы автоматического регулирования, обеспечивающие стабильность амплитуды механических колебаний не ниже ±5 %.

Электрическая схема и конструкция генератора должны обеспечивать коммутирование выходной мощности со скоростью до 60 включений в минуту для машин прессового типа и до 2000 включений в минуту для машин с автоматической подачей свариваемых материалов, например в УЗ швейных машинах.

Генератор должен быть надежным в эксплуатации и дешевым, а также патенточистым .

Рабочая частота генератора определяется собственной частотой механической колебательной системы. Частоты этих систем должны лежать в пределах выделенных полос: (18 ± 1,35) кГц; (22 ± 1,65) кГц; (44 ± 4,4) кГц; (66 ± 6,6) кГц; (440 ± 11) кГц; (880 ± 8,8) кГц; (1760 ± 44,0) кГц. ГОСТ 16165—80 регламентирована и выходная мощность генераторов. Например, для сварочных машин могут быть использованы генераторы с номинальными мощностями: 0,01; 0,016; 0,025; 0,04; 0,063; 0,1; 0,16; 0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10,0 кВт.

По типу преобразовательного устройства ультразвуковые генераторы делятся на полупроводниковые (транзисторные и тири-сторные ), ламповые и машинные.

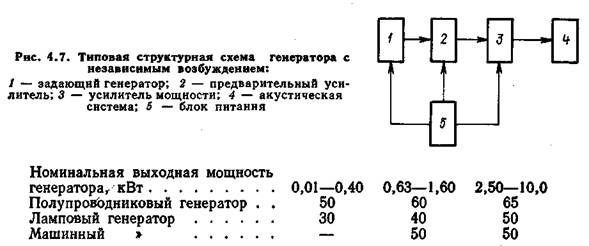

Генераторы характеризуются коэффициентом полезного действия, т. е. отношением полезной мощности, отдаваемой в нагрузку, ко всей потребляемой генератором мощности. КПД генератора при номинальной выходной мощности должен удовлетворять следующим данным:

Для работы с колебательными системами, требующими под-магничивания сердечников преобразователей, в источник электрической энергии ультразвуковой частоты должен быть встроен источник постоянного тока.

Конструкция генератора должна обеспечивать легкий доступ ко всем элементам схемы и удобство при ремонте. Источник питания должен иметь систему управления блокировки и сигнализации (УБС), обеспечивающую надежную защиту обслуживающего персонала, защиту генератора от перегрузок, регулирование выходной мощности. К генераторам, предназначенным для работы в особых условиях, например в помещениях, содержащих взрывоопасную пыль, пары кислот и щелочей, предъявляются особые требования. В таких случаях генератор необходимо разместить в отдельном помещении. При работе генератора в помещениях с повышенной влажностью металлы должны иметь антикоррозионные покрытия, а элементы схем обладать повышенной электрической прочностью. Принципиально генераторы могут быть выполнены либо по схеме с независимым возбуждением, либо по схеме с самовозбуждением (автогенераторной).

Генератор с независимым возбуждением состоит из задающего генератора и каскадов усиления колебаний (рис. 4.7). Схема задающего каскада генератора, число каскадов усиления и принципиальная электрическая схема генератора выбираются исходя из показателей источника питания: назначения, габаритных размеров, массы, КПД, общей стоимости, наличия серийного выпуска комплектующих изделий и т. п.

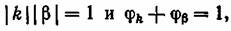

Задающий генератор является одним из важнейших элементов схемы источника питания. Он определяет диапазон генерируемых частот и их стабильность. Частота такого автогенератора определяется в основном параметрами его колебательного контура Ь, С (R С). Условиями возникновения автоколебаний являются

— фазовые сдвиги — фазовые сдвиги

сигнала в усилителе и цепи обратной связи. Принципиальные схемы LС-автогенераторов на транзисторах приведены на рис. 4.8.

В автогенераторах с трансформаторной обратной связью (рис. 4.8, а) напряжение обратной связи к базе транзистора подается от обмотки обратной связи. Величина обратной связи определяется коэффициентом трансформации. Требуемый сдвиг фаз обеспечивается выбором знака взаимоиндукции М (практически переключением концов катушек индуктивности).

В автогенераторе с индуктивной связью (рис. 4.8, б) напряжение к базе транзистора подводится с части витков катушки L контура. Величина напряжения обратной связи в этой схеме может регулироваться перемещением вывода по виткам катушки L. Недостатком этой схемы является замыкание сеточных витков контура в случае заземления ротора конденсатора переменной емкости С.

В автогенераторе с емкостной связью (рис. 4.8, в) напряжение на базу транзистора подается с конденсатора контура. Коэффициент обратной связи определяется емкостным делителем контура. Настройка частоты такого генератора осуществляется изменением емкости или индуктивности.

Расчет автогенератора производится известными методами. Принципы построения автогенератора на лампах аналогичны рассмотренным. В схеме должны выполняться условия самовозбуждения — баланс фаз и амплитуд. Принципиально для генератора с независимым возбуждением в качестве задающего каскада может быть использована любая из рассмотренных схем.

При работе машин для УЗС без систем автоматического регулирования особое значение имеет стабильность работы автогенератора. Основными дестабилизирующими факторами являются: изменения питающих напряжений, температуры, нагрузки, климатических условий и условий эксплуатации.

Во время эксплуатации источник питания может подвергаться механическим воздействиям, которые могут повлиять на пластины подстроечных конденсаторов, положение нитей накалов ламп, монтаж и т. п. При непостоянстве влажности и атмосферного давления изменяется диэлектрическая проницаемость воздуха между пластинами воздушного конденсатора и его емкость. Изменение температуры окружающей среды, а также выделение теплоты внутри генератора также весьма сильно влияют на устойчивость

работы автогенератора. Обычно с повышением температуры индуктивность катушек и емкость конденсаторов увеличиваются. Повышение температуры в транзисторах вызывает смещение рабочей точки. Для уменьшения влияния всех вышеперечисленных дестабилизирующих факторов применяют жесткий монтаж, амортизацию блоков, конденсаторы с отрицательным температурным коэффициентом емкости и т. д. Наиболее сильно влияют на режим работы автогенераторов колебания питающего напряжения и изменение сопротивления нагрузки. Колебания напряжения изменяют режимы работы автогенератора. Изменение нагрузки вызывает появление реактивных составляющих сопротивления, снижение добротности контуров и, как следствие, сдвиг частоты автогенератора.

Для уменьшения влияния колебаний питающего напряжения на работу задающего генератора применяют стабилизаторы, например питание транзисторных автогенераторов осуществляется с помощью полупроводниковых стабилитронов. Для исключения влияния последующих каскадов на задающий генератор за ним ставят буферный каскад и каскады предварительного усиления, обеспечивающие необходимую мощность сигнала возбуждения усилителя мощности.

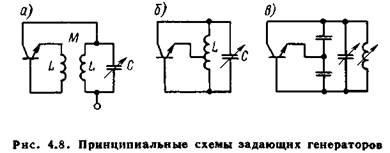

В установках с АПЧ частотно-задающие блоки выполняются по схемам генераторов прямоугольных импульсов (рис. 4.9). На рис. 4.9, а представлена схема такого генератора на базе операционного усилителя. Частота самовозбуждения в этой схеме определяется параметрами времязадающей RС-цепи R2, RЗ, К8, С. Регулирование частоты удобно осуществлять, изменяя уровень напряжения обратной связи на неинвертирующем входе усилителя с помощью регулируемого делителя напряжения, образованного сопротивлением К4 и результирующим сопротивлением цепи R5, R6, R7. С помощью потенциометра R8 осуществляется выравнивание длительностей положительного и отрицательного полу пер йодов выходного сигнала. Сигнал синхронизации синусоидальной формы подается через делители R1 и R2 в цепь перезарядки конденсатора С. Такая схема используется в генераторах УЗГ1-0,04/22, УЗГ5-0.4/22 и УЗПЗ-1,6/22.

В качестве задающего генератора также применяется симметричный мультивибратор с коллекторно-базовыми связями (рис. 4.9, б). Здесь сигнал синхронизации подается в цепь базы одного из транзисторов. Рабочая частота мультивибратора определяется параметрами цепей R4, Rб , С1 и R5, R7, С2. Регулирование частоты осуществляется сдвоенным потенциометром R4— К5. Такая схема применяется в генераторе УЗГ4-0,4/22.

В мультивибраторе с магнитной связью (рис. 4.9, в) частоту определяет цепь R1, R2, RЗ, С. Регулировка рабочей частоты такого автогенератора осуществляется с помощью потенциометра R2. Сигнал синхронизации подается на резистор R7, включенный в цепь перезарядки конденсатора С. Схема используется в генераторе УЗГ5-0,63/22.

Каскады предварительного усиления выполняются обычно на транзисторах, а элементную базу выходных каскадов выбирают в зависимости от мощности установки. Создание генераторов, полностью выполняемых на транзисторах, до последнего времени сдерживалось отсутствием полупроводниковых приборов, рассчитанных на большие (более 500 В) межэлектродные напряжения и значительные (более 40 Вт) мощности рассеяния.

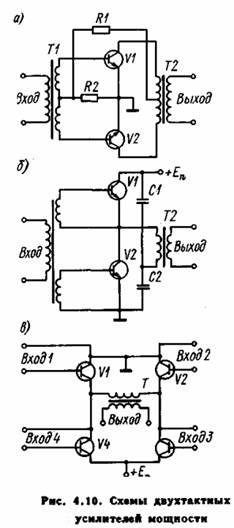

Применение новых типов транзисторов, имеющих большие мощности рассеяния, позволяет расширить диапазон транзисторных источников в сторону больших мощностей, а значительные допустимые значения межэлектродных напряжений обеспечивают реализацию схем с бестрансформаторными источниками питания и параллельным включением транзисторов в усилители мощности. Устройства, выполненные с бестрансформаторными схемами питания, отличаются меньшими габаритными размерами и массой.

в схеме с вы- в схеме с вы-

ходным трансформатором, имеющим среднюю точку (рис. 4.10, а), выбирается из условия

— допустимое напряжение на коллекторе транзистора. Делитель R1 R2 задает смещение на базы транзисторов. — допустимое напряжение на коллекторе транзистора. Делитель R1 R2 задает смещение на базы транзисторов.

Схема, имеющая одну пару транзисторов, применяется при мощностях до 150 Вт.

Конденсаторы С1 и С2 выполняют роль делителя напряжения питания. Напряжение с конденсаторов поочередно прикладывается к нагрузке через открытые транзисторы. Конденсаторы С1 и С2 выполняют роль делителя напряжения питания. Напряжение с конденсаторов поочередно прикладывается к нагрузке через открытые транзисторы.

где п — число последовательно включенных схем. где п — число последовательно включенных схем.

Принципиальные схемы устройств автоматической подстройки частоты колебаний сварочного наконечника. Известно, что для обеспечения высокого качества соединений одним из основных требований, предъявляемых к оборудованию для УЗС, является обеспечение условий повторяемости параметров технологического процесса от цикла к циклу, основными из которых являются колебательная сила и скорость механических колебаний сварочного наконечника акустической системы. Наиболее просто и эффективно можно управлять скоростью механических колебаний со стороны источника электрической энергии. Сформулируем требования, предъявляемые к ультразвуковым генераторам, предназначенным для питания акустических систем ультразвуковых сварочных машин именно в этом отношении.

Акустические системы для УЗС имеют весьма высокие значения добротности, так, например, добротность активных материалов, применяемых в преобразователях, колеблется от нескольких десятков (никель) до нескольких сотен единиц (пьезокерамика

ЦТБС-3), а материалы, из которых изготавливаются волноводные системы, имеют еще более высокие значения добротности. Поэтому только при работе генератора на частоте, близкой к механическому резонансу акустической системы, преобразование электрической энергии в механическую происходит с максимальным КПД.

В ходе технологического процесса резонансная частота колебательной системы не остается постоянной, а претерпевает значительные изменения из-за различных дестабилизирующих факторов, таких, как повышение температуры и влияние изменяющейся технологической нагрузки, которая наряду с активной составляющей также вносит реактивность в механический колебательный контур акустической системы. Так, нагрев концентраторов магнитострикционных преобразователей до 70 °С изменяет резонансную частоту до 200—400 Гц, а нагрев накладок пакетных пьезоэлектрических преобразователей — до 1,5 кГц. Довольно сильное влияние на уход резонансной частоты оказывает изменение акустического сопротивления технологической нагрузки; резонансная частота колебательных систем может изменяться до

500 Гц.

Рабочая частота ультразвукового генератора также не остается постоянной, а претерпевает изменения, вызванные температурной нестабильностью частотно-задающих элементов. Таким образом, наличие устройства автоматического регулирования, обеспечивающего максимальное сближение рабочей частоты генератора и резонансной частоты акустической системы (АПЧ) в широком диапазоне изменения дестабилизирующих факторов, является необходимым условием повышения качества сварных соединений и эффективности машин для УЗС.

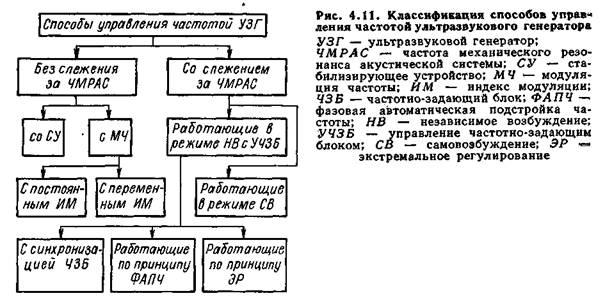

На рис. 4.11 приведена классификация устройств с управлением частоты ультразвукового генератора, применяемых в установках для ультразвуковой сварки.

Наибольшее распространение среди установок с АПЧ, разработанных за рубежом, получили устройства, выполненные по схеме с самовозбуждением, принципиальным отличием которых

является то, что весь тракт усилителя-преобразователя охвачен положительной обратной связью так, что в нем возникают автоколебания на частоте максимальных механических колебаний акустической системы.

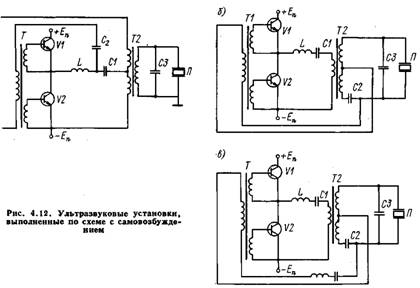

На рис. 4.12 приведены схемы установок, выполненных по принципу автогенератора. Транзисторы V1 и V2 работают в режиме переключения. Их нагрузкой являются последовательно включенные катушка индуктивности L, конденсатор С/ и первичная обмотка выходного трансформатора Т2. Ко вторичной обмотке трансформатора Т2 подключен пьезоэлектрический преобразователь, параллельно которому подсоединен конденсатор СЗ. Сигнал обратной связи снимается (рис. 4.12, а) с дополнительной обмотки трансформатора Т2 и конденсатора С1 и через конденсатор С2 подается на первичную обмотку входного трансформатора T1. Конденсатор С2 препятствует прохождению постоянного тока через обмотку трансформатора T1. Для создания условий самовозбуждения индуктивность L выбирается таким образом, чтобы при параллельном резонансе ее индуктивное сопротивление компенсировало емкостное сопротивление конденсатора С1 и нагрузочной цепи, приведенных к первичной обмотке трансформатора T1. Емкость конденсатора С1 подбирается из условия баланса фаз на рабочей частоте установки.

В схеме с обратной связью от вторичной обмотки трансформатора (рис. 4.12, б) фаза сигнала обратной связи корректируется конденсатором С2 в цепи обратной связи. Отличием генератора,

схема которого представлена на рис. 4.12, в, является то, что в цепь обратной связи введен последовательный резонансный контур L2, С4.

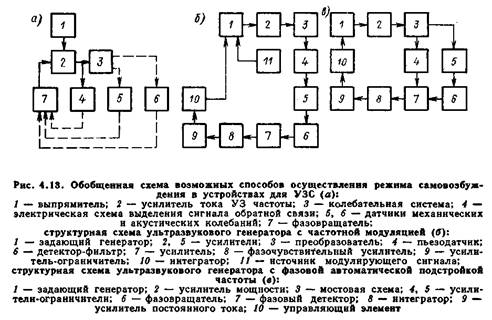

На рис. 4.13 приведена обобщенная схема возможных способов осуществления режима самовозбуждения в установках для УЗС. Различия между режимами заключаются только в способах получения сигнала обратной связи для управления генератором, продиктованных требованиями к точности и надежности АПЧ, а также конструктивными требованиями.

Для получения сигнала обратной связи наиболее выгодно применять акустическую обратную связь, а в установках с более сложной конструкцией акустических систем, например с вращающимися электромеханическими преобразователями для шовной УЗС, предпочтительны схемы выделения сигнала, пропорционального колебательной скорости в электрической цепи преобразователя. К несомненным достоинствам установок, выполненных по принципу самовозбуждения, следует отнести их простоту и надежность как в конструктивном плане, так и в настройке и эксплуатации.

Существенными недостатками этого технического решения являются необходимость их перенастройки при смене акустических узлов технологического оборудования и определенные трудности при осуществлении глубокого регулирования выходных параметров установок, поскольку необходимыми условиями нормальной работы устройства с самовозбуждением являются баланс фаз и баланс амплитуд, нарушение которых ведет к срыву автоколебаний в замкнутых системах.

Известны разработки с применением экстремального регулирования для осуществления АПЧ ультразвукового генератора на частоту механического резонанса колебательной системы. При этом способе в процессе работы создается девиация частоты генератора, и амплитуда колебаний акустической системы изменяется в соответствии с ее амплитудно-частотной характеристикой. В зависимости от характера этого изменения автоматически меняется средняя частота генератора таким образом, чтобы амплитуда механических колебаний на этой частоте была максимальной. На рис. 4.13, б представлена структурная схема такого устройства. Источник модулирующего сигнала имеет частоту модуляции, равную 50 Гц. Сигнал обратной связи снимается с пьезоэлектрического датчика, расположенного на свободном конце вибратора, усиливается, детектируется и подается на вход фазочувствительного усилителя, определяющего направление изменения частоты генератора. В качестве элементов, управляющих частотой задающего генератора, используются вариконды, на которые подается управляющее напряжение с интегратора, подключенного через усилитель-ограничитель к выходу фазочувствительного усилителя.

К недостаткам такого устройства относятся сложность и невысокая устойчивость в работе. Кроме того, при наличии девиации частоты средняя амплитуда механических колебаний акустической системы ниже максимальной, что снижает эффективность всего оборудования.

Имеется ряд решений АПЧ в ультразвуковых установках, аналогичных системам фазовой автоматической подстройки частоты, широко применяющимся в радиоприемных устройствах. На рис. 4.13, в изображена структурная схема ультразвукового генератора с фазовой АПЧ.

Поскольку величина и знак фазового угла между напряжением, подводимым к преобразователю акустической системы, й амплитудой ее колебательной скорости связаны с величиной и направлением относительной расстройки , то, сравнивая эти два сигнала по фазе с помощью фазового детектора 7, получают сигнал, который интегрируют, усиливают и подают на элемент, управляющий частотой задающего генератора 1. Сигналы, подводимые через усилители-ограничители 4, 5 и фазовращатель 6 к фазовому детектору, снимают с диагоналей мостовой схемы, в одно из плеч которой включен электромеханический преобразователь.

Наиболее широкое распространение получили устройства, автоматическая подстройка частоты в которых осуществляется по принципу синхронизации задающего генератора сигналом обратной связи, пропорциональным колебательной скорости акустической системы и получаемым с помощью датчиков механических колебаний любым из указанных способов.

Такое решение АПЧ используется в отечественных генераторах типа УЗП-0,04/22, УЗГ8-0,1, УЗГ4-0.4, УЗГ5-0.63, УЗПЗ-1,6 и др. а также в зарубежных образцах. Схемы таких устройств довольно просты и устойчивы в работе. На рис. 4.9 показаны входные цепи, предназначенные для подачи сигнала синхронизации задающих генераторов. Недостатком таких установок является необходимость включения избирательных устройств согласования генератора и электроакустического преобразователя, что сказывается на амплитудно-частотной и фазочастотной характеристиках системы авторегулирования.

Одним из методов регулирования величины амплитуды механических колебаний является уже рассмотренный выше метод изменения частоты напряжения, подводимого к преобразователю. Такое решение реализовано в установках для ультразвуковой микросварки, причем применяется как одноразовая частотная модуляция, так и многоразовая, позволяющая получить большую воспроизводимость прочности соединений за счет того, что на свариваемые детали наряду с ультразвуковыми воздействуют и низкочастотные колебания, которые способствуют разрушению оксидных пленок соединяемых поверхностей металлов. Иногда одноразовую модуляцию частоты генератора осуществляют только в начальной стадии сварочного цикла с последующей ее фиксацией на частоте механического резонанса колебательной системы.

Применение частотной модуляции в установках для ультразвуковой сварки металлов и пластмасс на мощности от 100 Вт и выше связано с определенными трудностями, поскольку это ведет к рассогласованию генератора с колебательной системой и нарушению оптимальных конструктивных и энергетических соотношений оборудования.

Принципиальные схемы устройств с автоматическим регулированием амплитуды механических колебаний сварочного наконечника. Специфическим требованием, предъявляемым к оборудованию для УЗС, является осуществление стабилизации или изменения амплитуды колебательной скорости акустических систем по заданному закону в течение времени воздействия ультразвуковых колебаний на свариваемые детали. Устройства, позволяющие осуществлять автоматическое регулирование амплитуды колебательной скорости со стороны источника ультразвуковой энергии (АРА), делятся на устройства с автоматической стабилизацией амплитуды (АСА), если требуется стабилизация амплитуды на определенном заданном уровне, и устройства с автоматической стабилизацией программированной амплитуды (АСПА), если требуется стабилизация заданного закона изменения амплитуды колебательной скорости акустической системы, и устройства с автоматической подстройкой амплитуды (АПА), если требуется обеспечить подстройку заданных уровней в одном из вышеуказанных режимов.

Устройства для автоматического регулирования амплитудой механических колебаний акустических систем, разработанные как у нас в стране, так и за рубежом, обычно выполняются по

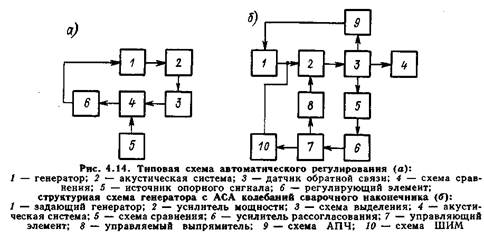

типовой схеме автоматического регулирования (рис. 4.14, а) и отличаются лишь функциональными узлами источника ультразвуковой энергии, на которые распространяется управляющее воздействие для изменения выходных характеристик генератора. Независимо от выбора управляемого параметра и способов получения сигнала цепь обратной связи таких схем состоит из датчика обратной связи, источника опорного сигнала, устройства сравнения сигнала, поступающего с датчика и опорного сигнала, и регулирующего элемента.

Наиболее широко для регулирования амплитуды колебаний сварочного наконечника используются способы изменения выходной мощности источника ультразвуковой энергии.

В общем случае поставленная задача может быть решена путем введения управляемого реактивного сопротивления в выходную цепь генератора. Но это не всегда приемлемо, поскольку нарушается согласование генератора, усложняется конструкция и увеличивается инерционность системы авторегулирования, возникает необходимость сужения диапазона регулирования. Применение управляемых трансформаторов также значительно усложняет конструкцию и повышает инерционность системы.

Чаще используются методы регулирования, при которых изменение напряжения, подводимого к колебательной системе, осуществляется за счет изменения величины возбуждения, например, с помощью регулируемого аттенюатора, если генератор работает в режиме В, или за счет изменения питающего напряжения и широтно-импульсного регулирования, если генератор работает в ключевом режиме.

На рис. 4.14, б представлена типовая схема установки, усилитель мощности которой работает в режиме переключения. В ней осуществляется стабилизация амплитуды механических колебаний акустической системы посредством широтно-импульс-ной модуляции (ШИМ). Сигнал обратной связи в этом устройстве

получают с электрической схемы выделения 3, выполненной на дифференциальном трансформаторе тока, и подают на схему сравнения 5, где он сравнивается с опорным, усиливается усилителем рассогласования 6 и с помощью управляющего элемента 7 воздействует на схему ШИМ, подключенную в цепь возбуждения усилителя мощности генератора.

Недостатком таких устройств является довольно сложное схемное решение, вызванное необходимостью включения согласующих резонансных цепей, и схем, обеспечивающих стабильную работу при включении АПЧ, поскольку изменение частоты вносит дополнительные фазовые сдвиги в систему авторегулирования. Преимуществом данной схемы являются высокое быстродействие и КПД.

На этом же рисунке показан тиристорный управляемый выпрямитель 8, с помощью которого можно осуществлять авторегулирование, изменяя напряжение питания выходного каскада 2. По таким схемам выполнены генераторы с АСА типа УЗГ5-0,4 и УЗГ11-0,1. Недостатком применения выпрямителей является необходимость громоздких сглаживающих фильтров и нелинейность его регулировочной характеристики, вызванная дискретностью управления и неполной управляемостью тиристоров.

Наиболее просты и надежны ультразвуковые генераторы, выходной каскад которых работает в режиме класса В, где стабилизация амплитуды механических колебаний акустической системы производится за счет регулировки напряжения возбуждения, как и в широко распространенных в радиотехнике схемах.

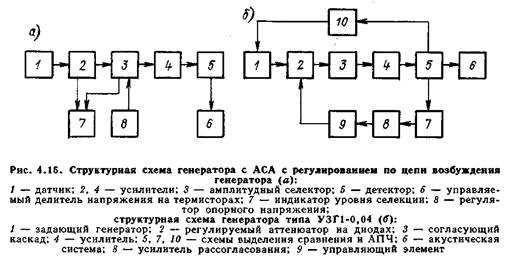

На рис. 4.15, а изображена структурная схема такой установки. В качестве звена управления использован управляемый делитель напряжения на термисторах, включенных между частотно-задающим блоком и усилителем мощности генератора. Аналогичным образом выполнены схемы генераторов типа УЗП-0,04,

управляемый делитель которого собран на полупроводниковых диодах.

К недостаткам такого способа следует отнести более низкий КПД по сравнению с КПД генераторов, работающих в ключевом режиме, и трудности в реализации схем, рассчитанных на большие мощности, в связи с отсутствием транзисторов с большей мощностью рассеяния.

Во всех рассмотренных выше случаях опорный сигнал имеет постоянную величину, что обеспечивает стабилизацию амплитуды механических колебаний акустической системы. Если же вместо постоянного опорного сигнала ввести сигнал, величина которого изменяется по заранее заданному закону или под воздействием дополнительного сигнала, несущего информацию о прохождении технологического процесса, то в первом случае обеспечим режим автоматической стабилизации программированной амплитуды, во втором — режим автоматической подстройки стабилизированных режимов.

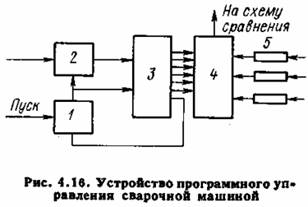

Для осуществления программного изменения амплитуды колебаний сварочного наконечника разработана приставка, способная автоматически изменять уровень сигнала задатчика в соответствии с требованиями технологического процесса (рис. 4.16). Приставка содержит последовательно включенные схему блокировки /, генератор тактовых импульсов 2, регистр сдвига 3 и аналоговый коммутатор 4 с подключенными задатчиками 5. Один вход схемы блокировки подключен к входу регистра сдвига, второй — к выходу его последнего разряда. Число разрядов в регистре и соответственно входов коммутатора и задатчиков определяется числом позиций в программе технологического процесса.

Включение УЗ установки осуществляется сигналом со схемы запуска, который подается на входы всех разрядов регистра, начиная с первого, для начальной установки регистра в состояние готовности, а также на вход схемы блокировки для запуска генератора тактовых импульсов. Готовность нулевого разряда регистра выполняется автоматически при включении питания схемы и соответствует заданному уровню, например логической единице. После запуска генератора тактовых импульсов с каждым импульсом, поступающим с него в регистр сдвига, информация (единица), записанная в нулевом разряде, будет перемещаться из разряда в разряд и воздействовать на соответствующие управляющие входы коммутатора, который подключает задатчики к управляемому входу УЗ генератора. Как только логическая единица поступит на вход последнего разряда регистра, соединенного со входом

схемы блокировки, эта схема блокирует генератор тактовых импульсов и цикл закончится. Уровень мощности генератора для каждой позиции цикла будет определяться уровнем сигнала соответствующего задатчика , а длительность позиций — длительностью, кратной периоду генератора тактовых импульсов.

Важное отличие этого устройства в том, что оно обеспечивает возможность плавного изменения длительности программы путем пропорционального изменения длительности каждой ее позиции. Длительность программы и число ее позиций могут быть легко изменены в зависимости от требований технологического процесса.

Приставка спроектирована с учетом технических характеристик серийных генераторов УЗП-0,04/22 и УЗПЗ-1,6 и может быть легко состыкована с ними. Устройство выполнено на транзисторах и микросхемах. Для регистра сдвига использованы микросхемы типа К155ТВ1, для коммутатора — 1КТ901.

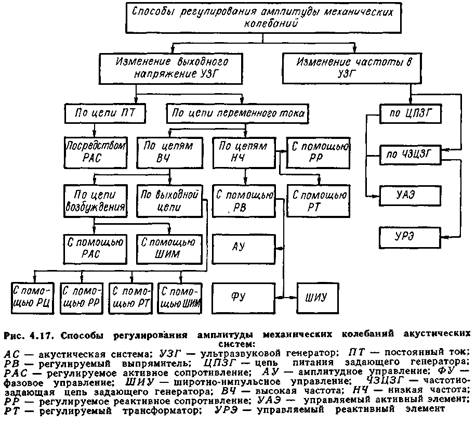

Частным случаем автоматического регулирования амплитуды механических колебаний является также параметрическая стабилизация амплитуды с помощью резонансной цепи (РЦ), включенной между выходом генератора и нагрузкой. В этом случае мощность, подводимая к преобразователю сварочной системы, является функцией механического сопротивления нагрузки, а энергия, рассеиваемая на сопротивление потерь в преобразователе, остается почти постоянной. Существенным ограничением применения этой схемы в установках для УЗС является влияние частотной характеристики резонансной цепи на работу устройства в режиме АПЧ. Классификация способов регулирования амплитуды механических колебаний представлена на рис. 4.17.

Отметим, что в некоторых установках для УЗС предлагается регулировать не амплитуду механических колебаний, а время воздействия ультразвуковыми колебаниями на свариваемые детали по достижении амплитудой заданного абсолютного уровня или при достижении первой производной ее огибающей минимального значения. Однако это условие является, по нашему мнению, ненадежным.

Устройства для получения сигнала обратной связи. Одним из наиболее важных звеньев систем автоматического регулирования установок для УЗС являются датчики, предназначенные для контроля и измерения параметров акустической мощности, отдаваемой колебательной системой в нагрузку. Известно, что если сохранение постоянной акустической мощности излучаемой энергии является условием, которое должна обеспечить система авторегулирования устройства для УЗС, то необходимо обеспечить соответствующее авторегулирование акустической силы или колебательной скорости в механической системе или обоих факторов одновременно.

Управление колебательной силой практически осуществить трудно — это равносильно управлению сопротивлением нагрузки. Единственным параметром, регулированием которого можно стабилизировать процесс, остается колебательная скорость сварочного наконечника.

Все устройства, предназначенные для получения сигнала обратной связи, пропорционального колебательной скорости акустических систем для УЗС, можно разделить на три группы, аналогично классификации способов получения сигналов обратной связи:

устройства, позволяющие получить сигнал обратной связи на электрической стороне электромеханического преобразователя;

устройства, регистрирующие механические колебания какого-либо узла акустической системы;

устройства, регистрирующие колебания в нагрузке — зоне сварки.

Поскольку практическая реализация устройств третьей группы крайне затруднена ввиду сложности определения нагрузки при УЗС, наиболее широкое распространение получили только две первые группы. Основным элементом таких устройств являются датчики.

Если к точности автоматической подстройки частоты предъявляются невысокие требования, то в качестве сигнала обратной

. В цепь обратной связи в этой установке включен многоконтурный полосовой фильтр, резонансные частоты которого образуют равномерный ряд в пределах диапазона изменения частоты механического резонанса преобразователя. . В цепь обратной связи в этой установке включен многоконтурный полосовой фильтр, резонансные частоты которого образуют равномерный ряд в пределах диапазона изменения частоты механического резонанса преобразователя.

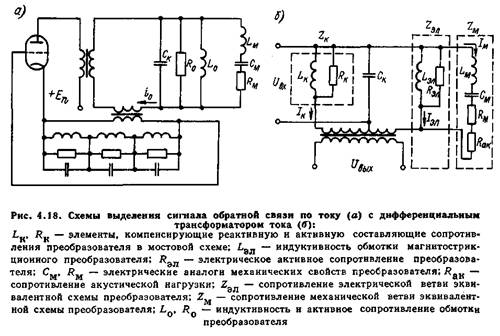

Широко распространены устройства с компенсационными схемами выделения сигнала обратной связи, пропорционального механическим колебаниям преобразователя на его электрической стороне. Такие схемы выгодно применять в установках, где в связи с конструктивными особенностями применение акустических датчиков затруднено, например в установках для шовной УЗС с вращающейся акустической системой. Наиболее часто применяются мостовые схемы, схемы с дифференциальным трансформатором, а также схемы с балансной индуктивностью и емкостью, важным преимуществом которых является возможность компенсации параметров электрической ветви преобразователя не на одной частоте, а в диапазоне частот.

На рис. 4.18, б изображена схема с дифференциальным трансформатором тока. В этой схеме соотношения витков первичных обмоток трансформатора и значение индуктивности катушки

компенсирует реактивную составляющую преобразователя, что обеспечивает работу источника ультразвуковой энергии на нагрузку, близкую к активной. компенсирует реактивную составляющую преобразователя, что обеспечивает работу источника ультразвуковой энергии на нагрузку, близкую к активной.

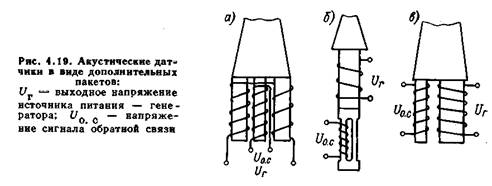

Известны акустические датчики, изготовляемые в серийном производстве, в конструкции акустической системы ПМС-15А. Датчик выполнен в виде дополнительного пакета обратной связи (рис. 4.19, а). Толщина дополнительного пакета, на котором расположена обмотка обратной связи, примерно в семь раз меньше суммарной толщины основных пакетов. К недостаткам такого устройства следует отнести сложность в изготовлении, связанную с установкой дополнительного пакета симметрично рабочим пакетам преобразователя, и потери акустической мощности.

За рубежом в установках УЗС фирмы Филлипс (Filips ) в качестве акустических датчиков обратной связи применяют дополнительный пакет, аналогичный основному, и жестко связанный с ним (рис. 4.19, б). Оба пакета имеют равные резонансные частоты. Иногда вместо дополнительного пакета используют стержень, состоящий из двух пассивных накладок и расположенного между ними в зоне пучности напряжений активного элемента (рис. 4.19, в).

Наиболее широкое распространение среди акустических датчиков получили устройства, выполненные в виде катушек индуктивности, размещенных на волноводе акустической системы. Иногда такие электромагнитные датчики располагают около колеблющейся поверхности свободного торца преобразователя или волновода. Возможно размещение датчика, у которого плоскость катушки расположена вдоль направления колебаний волновода. При этом постоянный подковообразный магнит охватывает катушку датчика по линии ее диаметра. Сигнал обратной связи генерируется за счет изменения магнитного поля вихревых токов на поверхности волновода.

Иногда в качестве датчиков механических колебаний используются тензорезисторы . Известны устройства, где компенсационная обмотка охватывает оба стержня магнитопровода и включена последовательно и встречно с обмотками возбуждения, а обмотка датчика расположена в торце магнитопровода на одном из стержней и т. п. Отличительной чертой таких датчиков является простота и долговечность, а к недостаткам следует отнести слабую помехозащищенность от сигнала обмотки возбуждения и трудности в его компенсации.

Возможно применение пьезоэлектрических датчиков. При этом надо иметь в виду, что их механическое крепление на колеблющихся с большой амплитудой поверхностях акустических систем требует тщательной сборки, демпфирования, а клеевые соединения пока еще недостаточно надежны.

Подмагничивание магнитострикционных преобразователей акустических систем. Как известно, для обеспечения работы магнито-стрикционного преобразователя на линейном участке кривой намагничивания в сердечнике создают начальную поляризацию. Для поляризации магнитострикционных преобразователей в ультразвуковых установках обычно используют ламповые или полупроводниковые выпрямители тока промышленной частоты, выполненные по различным схемам в зависимости от требований, предъявляемых к величине пульсации выпрямленного тока.

Наиболее часто используются однополупериодные двух- и трехфазные схемы, а также двухполупериодные одно- и трехфазные мостовые схемы. Подключение выпрямителей поляризации в ультразвуковых установках к обмотке возбуждения преобразователей осуществляют через разделительный дроссель, препятствующий проникновению тока высокой частоты в источник поляризации, а выход генератора подключают к преобразователю через разделительный конденсатор для исключения подмагничивания выходного трансформатора усилителя мощности. Значительно реже для осуществления начальной поляризации сердечника преобразователя используют отдельную обмотку.

С конструктивной точки зрения выгодно использовать выпрямленный ток ультразвуковой частоты, что также позволяет практически исключить влияние пульсаций тока поляризации на механические колебания сварочного инструмента.

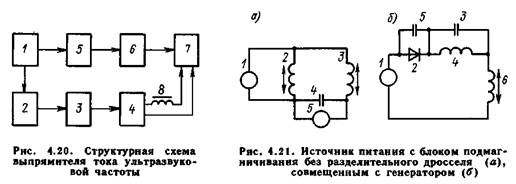

Структурная схема устройства, позволяющего реализовать этот способ, показана на рис. 4.20. Сигнал с задающего генератора / поступает на делитель частоты 2, усиливается усилителем 3 и подается на выпрямитель 4. Коэффициент деления делителя 2 частоты выбирают таким образом, чтобы частота пульсаций на выходе выпрямителя 4 совпадала с частотой задающего генератора

1 а фазосдвигающая цепь 5 обеспечивала совпадение фазы тока возбуждения магнитострикционного преобразователя 7 с фазой пульсаций тока подмагничивания (6 — усилитель генератора, 8 — разделительный дроссель, препятствующий проникновению тока высокой частоты в источник подмагничивания).

Если в установке для УЗС имеется два магнитострикционных преобразователя (или две группы преобразователей), то из конструкции может быть исключен разделительный дроссель. Такая установка содержит (рис. 4.21, а) генератор 1, к выходу которого подключены магнитострикционные преобразователи 2 и 3, низкопотенциальные выводы которых соединены между собой через конденсатор 4, параллельно которому подключен источник тока подмагничивания 5. При таком подключении ток ультразвуковой частоты не идет в источник подмагничивания, так как конденсатор 4 оказывает шунтирующее действие на этот ток и низкопотенциальные выводы преобразователей 2 и 3 находятся практически под высокочастотным потенциалом одной величины. Установка обладает малыми массогабаритными размерами за счет исключения разделительного дросселя. Иногда для упрощения конструкции источников питания подключение колебательной системы 6 (рис. 4.21, б) к генератору 1 осуществляется через последовательно включенные диод 2 и разделительное звено, состоящее из параллельно включенных конденсатора 3 и катушки индуктивности 4. Параллельно диоду 2 подключается конденсатор 5.

Для осуществления подмагничивания используют постоянные магниты, вмонтированные в магнитопровод сердечника, однако трудности в технологии изготовления ограничивают их применение в ультразвуковых установках.

|