Ультра звуковая сварка пластмасс и металловВлияние стержневой опоры и нагрева сварочного наконечника

Опорный элемент, на котором располагаются свариваемые детали, может быть массивным. Тогда в силу хорошо выраженного эффекта полного отражения энергии проблем по дестабилизации процесса УЗС нет. Однако технология изготовления ряда изделий требует применения стержневых опор, которые обладают хорошо выраженными резонансными свойствами. В принципе они работают аналогично активным резонансным стержням, передающим энергию в зону сварки.

т. е. 3/4 волны изгибных колебаний. т. е. 3/4 волны изгибных колебаний.

= 0,63 с. Диаметр стержня 14 мм. = 0,63 с. Диаметр стержня 14 мм.

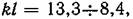

Из приведенных данных следует, что ошибка в расчете выбора геометрических размеров опоры (аналогично, размеров ножек при изготовлении транзисторов) ведет к заметной дестабилизации процесса. Например, при kl = = 10,5 коэффициент вариации прочности сварных соединений составляет 5 %. При длине стержня, близкой, например, к kl= 11,9, несмотря на достаточно высокую прочность соединений, коэффициент вариации резко возрастает, т. е. налицо фактическая дестабилизация сварки.

Это явление можно объяснить следующим. Интерференция и удвоение амплитуды опорного стержня приводят к весьма интенсивному износу контактирующих поверхностей свариваемых деталей. Они тщательно приполировываются . На некоторых участках возникают отдельные узлы схватывания, но прочность сварных соединений низка. Увеличение времени сварки приводит к чрезмерной деформации сварной точки, возникновению трещин и цветов побежалости. Установлена периодическая закономерность изменения прочности соединений в зависимости от kl .

Для исключения дестабилизации процесса УЗС при использовании стержневых опор их геометрические размеры необходимо выбирать в соответствии с неравенством

где п = 0, 1, 2 ....

Нарушение теплового режима колебательной системы происходит в силу трех причин:

интенсивных потерь, связанных с природой магнитострик-ционного превращения электрической энергии в механическую;

природы внутреннего трения в твердых материалах (стали, титана, пермендюра );

аккумулирования теплоты сварочным наконечником. Сущность первой причины достаточно обстоятельно изложена

в специальной литературе. Интенсивное тепловыделение, которое в значительной мере определяется производительностью сварки, может быть скомпенсировано рациональным образом. Это показано в работе [19]. Остановимся на менее изученных явлениях, которые приводят к дестабилизации процесса сварки.

. В свою очередь, с увеличением температуры материала волновода и сварочного наконечника коэффициент внутреннего трения растет весьма интенсивно. . В свою очередь, с увеличением температуры материала волновода и сварочного наконечника коэффициент внутреннего трения растет весьма интенсивно.

Уравнение распределения удельной энергии источников теплоты в материале стержня имеет вид:

— волновое число; j — механический эквивалент. — волновое число; j — механический эквивалент.

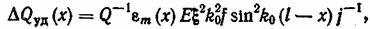

Результаты расчетов показывают, что при использовании волноводов из стали, например стали 45, с амплитудой колебаний сварочного наконечника 25—30 мкм приращение температуры в результате только внутренних потерь составляет от 40 до 60° за 30—40 с. Измерения температур на сварочных наконечниках, проведенные в режиме холостого хода (сварочная машина типа МТУ-0,4; клещи типа КТУ-1,5 и др.), показывают, что расчетные величины весьма близки к экспериментальным значениям

(рис. 2.14).

Расхождение в температурах, особенно после 30—40 с включения системы, обусловлено в значительной мере возрастающим теплообменом волновода с окружающей средой (при

+20 °С).

Выявленное возрастание температуры в материале стержня на работе системы, предназначенной для точечной сварки металлов, сказывается, очевидно, незначительно. Однако при шовной УЗС металлов и особенно сварке пластмасс это возрастание температуры, например, до 60° приводит к дестабилизации процесса. На рис. 2.14 приведено семейство обобщенных экспериментальных кривых изменения прочности сварных соединений от длительности включения ультразвука. Анализ показывает, что при заданных конкретных технологических режимах сварки механическая прочность сварных соединений уходит от значений, полученных в начале сварки. При этом возможны три варианта:

механическая прочность сварных соединений растет, достигая своего максимального значения к моменту стабилизации температур волновода. Имеется в виду температурная составляющая от механизма внутренних потерь только собственно волновода (рис. 2.14, кривая 3);

механическая прочность сварных соединений с возрастанием температуры падает (кривая 2);

режим сварки выбран таким образом, что максимальные прочностные характеристики сварных соединений достигают своего

максимального значения с наступлением момента стабилизации температуры сварочного наконечника (рис. 2.1,4 кривая 4). Спад прочности сварных соединений можно объяснить изменением выходных характеристик колебательной системы из-за нагрева волновода. (При 200 °С снижение амплитуды колебаний сварочного наконечника составляет до 50 % от начальной.) Для предотвращения дестабилизации процесса при использовании продольных систем должен быть правильно выбран исходный режим сварки. Волноводы должны быть изготовлены из материалов, обладающих минимальным коэффициентом внутреннего трения (титановые и алюминиевые сплавы). При этом обдув сварочного наконечника слабым потоком воздуха может исключить элементы дестабилизации процесса сварки. АПЧ целесообразно использовать с учетом приведенной нами информации.

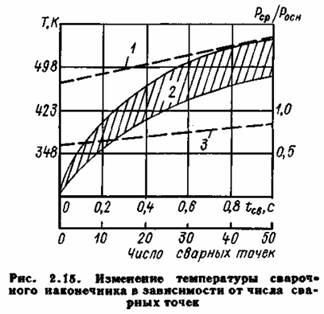

Далее неучитываемые потери связаны с элементарным нагревом сварочных наконечников в силу аккумулирования теплоты от сварки. Проведены измерения температуры сварочных наконечников на расстоянии 5 мм от поверхности раздела со свариваемыми деталями (клещи для точечной УЗС металлов типа КТУ-1,5). Мощность акустической системы 1,2 кВт, свариваемые материалы: алюминий, СтЗ , медь, СтЗ с покрытием А1303 и СтЗ с покрытием нихромом. Режим сварки: время — 1,6 с, пауза — 0,6 с. Сварочное усилие 700 Н. В качестве термопары использована проволока из хромель — алюмеля диаметром 0,2 мм. Градуирование производилось в кипящей воде, запись термоциклов — на осциллографе. Изменение температуры в зависимости от числа сварных точек приведено на рис. 2.15 (кривая 1).

Температура сварочного наконечника устойчиво растет с увеличением числа сварных точек. Ее уровень предопределяется комплексом свойств, характеризующих сопротивление нагрузки в зоне сварки. В общем случае, чем выше температура плавлений свариваемого материала, тем выше температура -в зоне сварки и сварочного наконечника.

Наложение термоциклов дало поле их разброса. Кривая 2 показывает, что начальная температура сварочного наконечника возрастает от сварки к сварке. При достаточно высоком темпе сварки сварочный наконечник не успевает отводить теплоту в смежные области. В зависимости от мощности колебательной системы, свариваемых материалов и темпа сварки тепловой баланс может наступить через .10—15 сварных точек,. Прочность сварных соединений при этом возрастает на 20—25 % от прочности первой сварной точки (рис. 2.15, кривая 3). Снижение темпа сварки приводит к спаду температуры сварочного наконечника и снижению прочности сварных точек.

Таким Образом, в сварочных наконечниках при УЗС аккумулируется значительная энергия. Учет ее и компенсация необходимы, в противном случае она превращается в один из дестабилизирующих факторов процесса сварки.

|