Технология электрической сваркиЛазерное излучение

Оптическое излучение, т. е. инфракрасная, видимая и ультрафиолетовая области спектра электромагнитного излучения, представляет известный интерес при сварке как источник нагрева. Такой источник — бесконтактный, и поэтому сварку можно вести в прозрачных для данного излучения средах или в закрытых баллонах. Весьма важно также, что в зону нагрева не вносятся примеси других веществ.

Несмотря на перечисленные преимущества, до недавнего времени сварку с использованием оптического излучения не применяли из-за отсутствия источников с высокой яркостью света. Применение света для сварки стало практически возможным с созданием оптических квантовых генераторов (ОКГ, лазеров), яркость которых чрезвычайно высока. Создаваемая ими плотность тепловой мощности в зоне облучения достаточна для расплавления (и испарения) всех известных материалов, что позволяет решать многие сварочные задачи технически и экономически более эффективно, чем другими существующими методами.

В настоящее время созданы лазерные устройства импульсного и непрерывного действия, обеспечивающие достаточную для плавления металлов мощность. Установки импульсного действия разработаны еще в начале 60-х годов, тогда как лазеры непрерывного режима высокой мощности (лазеры на углекислом газе) созданы лишь недавно. Поскольку разработка аппаратуры и технологии непрерывной лазерной сварки еще не вышла из стадии лабораторных испытаний, то предметом рассмотрения будет только импульсная лазерная сварка.

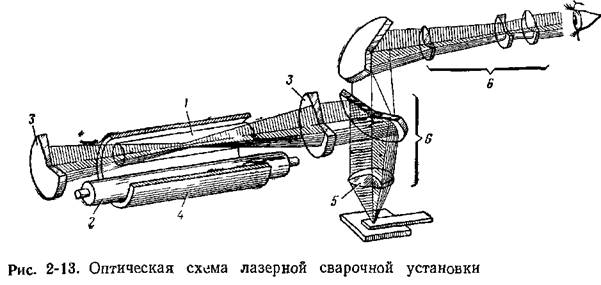

Принципиальная оптическая схема лазерной сварочной установки показана на рис. 2-13. Стержень активного материала /, например рубина, и импульсная лампа накачки 2 размещены в зеркальной полости осветителя 4. Электрическая энергия, накопленная в батареях конденсаторов, преобразуется лампой 2 в световую. Чтобы увеличить длительность импульса или сформировать его, в батарею конденсаторов включают индуктивности (наиболее часто применяют однородные длинные линии). Под воздействием света лампы накачки активный материал переходит в состояние, в котором он способен усиливать и генерировать свет определенной длины волны.

Для улучшения условия генерации стержень активного вещества помещают между двумя высококачественно отъюстированными по отношению к его оси зеркалами 5, которые совместно со стержнем образуют резонатор ОКГ. Для вывода излучения

из полости резонатора одно из зеркал должно быть полупрозрачным, Вышедший из резонатора световой пучок собирается линзой 5. В плоскости, где поперечные размеры пучка наименьшие, а следовательно, имеет место наиболее высокая плотность мощности, располагают свариваемые детали. Поскольку обычно их размеры малы, лазерная сварочная установка снабжена микроскопом 6. Для повышения частоты срабатывания установки (повышения производительности) стержень и лампа охлаждаются потоком воды.

Основными характеристиками лазерного излучения, имеющими значение для сварки, являются расходимость излучения, определяющая размеры пятна после фокусировки, мощность и ее временная зависимость, а также длительность импульса. Благодаря малой расходимости излучения можно получать диаметр пятна после фокусировки размером до нескольких сотых долей миллиметра. Наиболее часто в сварочных установках применяют генераторы, излучающие свет с энергией до 10—50 Дж при длительности импульса до 10 мс. При этом плотность мощности в пятне достигает значений 108 Вт/см2.

Вследствие высокой тепловой мощности в зоне сварки для соединения деталей требуется минимальное количество теплоты. Это обусловливает малую зону нагрева и высокую локальность сварки.

Мощность светового потока, падающего на облучаемую зону, должна быть достаточной, чтобы сварить детали, и вместе с тем не быть очень большой, чтобы испарение металла из зоны нагрева не превышало допустимого. Величина длительности импульса должна быть такой, при которой обеспечиваются необходимая глубина проплавления и оптимальное протекание металлургических процессов для получения высококачественного соединения, В случае сварки пластин толщиной менее 0,3 мм оптимальная длительность импульса составляет 1—8 мс. Мощность светового потока и длительность импульса взаимосвязаны. Если требования к размерам зоны нагрева нежесткие, всегда полезно увеличить длительность и несколько уменьшить мощность импульса.

Для увеличения глубины проплавления желательно иметь экспоненциально спадающий импульс света. При этом скорость уменьшения интенсивности должна быть такой, чтобы поддерживать максимально допустимую температуру облучаемой поверхности. Однако в связи с техническими затруднениями в большинстве сварочных установок изменение импульса света близко к прямоугольному.

Необходимо иметь в виду, что импульс излучения твердотельных лазеров состоит из отдельных импульсов длительностью около 1 мкс с периодом следования в несколько микросекунд (т. е. пичковая структура импульса). Наличие такой структуры приводит к превышению в несколько раз пиковых значений теплового потока в свариваемой детали по сравнению со средним его значением. При этом могут быть легко созданы условия для интенсивного испарения металла. Действие пичковой структуры лазерного излучения можно существенно ослабить, применив сферический резонатор в ОКГ вместо плоскопараллельного. При определенной геометрии сферического резонатора можно даже получить беспичковую структуру излучения.

Рассмотрим тепловое воздействие света на металлы. Металлическая поверхность поглощает часть падающего на него светового потока, а другую часть отражает. Она безвозвратно теряется для использования. Поглощение света металлом происходит в тонком поверхностном слое толщиной в несколько длин волны. Поглощенная доля светового потока называется поглощательной способностью А. Она зависит от рода металла и состояния поверхности — чистоты механической обработки и степени окисленности. Для тщательно полированных металлических поверхностей А изменяется от 0,05 для серебра до 0,3—0,5 для большинства металлов.

|