Технология электрической сваркиФизико-металлургические процессы при сварке плавлением

Процессы, происходящие при сварке плавлением, достаточно сложны и имеют существенное значение, так как определяют качество сварного соединения. При этом виде сварки применяются различные источники теплоты, обладающие специфическими свойствами. Эги источники оказывают тепловое и химическое воздействие на основной и присадочный металлы, от чего зависят состав и свойства металла шва, а также структура околошовной зоны. В результате нагрева, осуществляемого этими источниками теплоты, металл плавится, образуя сварочную ванну, а затем затвердевает в виде сварного шва. В зоне сварки происходит взаимодействие жидкого металла со шлаком и газом. Перечисленные процессы являются общими для всех способов сварки плавлением.

Сварочная дуга

Сварочная дуга является электрическим разрядом в газах сравнительно высокого давления (не ниже 50 тор). Она характеризуется высокой плотностью тока в электропроводном газовом канале и низким напряжением между электродами. Электропроводность газа дуги обусловлена заряженными частицами — электронами и ионами, возникающими в результате его термической ионизации. Образующаяся смесь нейтральных атомов, электронов и ионов носит название плазмы.

В электрической дуге энергия источника ее питания преобразуется в кинетическую и потенциальную энергию частиц плазмы, которая, в свою очередь, передается электродам и частично превращается в электромагнитное излучение — фотоны, покидающие зону дуги.

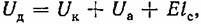

= 10" *-т-10~ б см. Анодная область приравнивается к длине свободного пробега электрона, имеющей порядок 1а = = 10" 8н-10~ 4 см. Между приэлектродными областями располагается наиболее протяженная, высокотемпературная область разряда — столб дуги (рис. 2-1). = 10" *-т-10~ б см. Анодная область приравнивается к длине свободного пробега электрона, имеющей порядок 1а = = 10" 8н-10~ 4 см. Между приэлектродными областями располагается наиболее протяженная, высокотемпературная область разряда — столб дуги (рис. 2-1).

распределяется между различными ее распределяется между различными ее

областями весьма неравномерно (рис. 2-1). Значительная часть его падает в приэлектродных областях, что указывает на высокую

в них. Так, в них. Так,

= 10—20 В напряженность поля достигает величины Ек = 2-Ю6 В/см. В анодной области она оценивается значением Еа = 104 В/см. Поэтому процессы, протекающие в приэлектродных областях, играют первостепенную роль в механизмах преобразования электрической энергии источников питания в тепловую и передачи ее электродам. = 10—20 В напряженность поля достигает величины Ек = 2-Ю6 В/см. В анодной области она оценивается значением Еа = 104 В/см. Поэтому процессы, протекающие в приэлектродных областях, играют первостепенную роль в механизмах преобразования электрической энергии источников питания в тепловую и передачи ее электродам.

Столб дуги. В столбе дуги падение напряжения сравнительно невелико, а напряженность поля в нем составляет 10—50 В/см. При отсутствии ограничений в радиальном развитии столба дуги его диаметр, а также температура и напряженность поля в нем определяются внутренними процессами. Для оценки величины перечисленных параметров столба дуги современная теория использует уравнение баланса энергии единицы длины столба и уравнение термической ионизации газа (Саха). Кроме того, для дуги справедлив принцип минимума, утверждающий, что из всех возможных состояний столба наиболее устойчиво состояние с минимальной напряженностью поля в нем Из этих уравнений и изложенного принципа вытекают:

где Ut — потенциал ионизации; Ge— сечение столкновения атомов с электронами.

и его плотности гср легко вычислить сечение 5 и диаметр столба d, так как и его плотности гср легко вычислить сечение 5 и диаметр столба d, так как

Из уравнений (2-1)—(2-3) видно, что все параметры столба дуги наиболее существенно зависят от потенциала ионизации дугового газа, с ростом которого значительно увеличиваются температура столба, напряженность поля и плотность тока. Так, при горении дуги в парах калия (Ut = 4,33 эВ) и силе тока 200 А температура столба равна 3460 К, напряженность поля 8 В/см и плотность тока 300 А/см2. При той же силе тока дуга в парах железа (Ul = 7,83 эВ) характеризуется параметрами Т = 6320 К, Е = 28 В/см и fcp = 1800 А/см2.

В большинстве случаев сварочные дуги горят в смесях многих газов и паров, включающих пары электродов, покрытий и флюсов, воздух, защитные газы и т. д. При термической ионизации такие смеси веду г себя подобно некоторому однородному газу с эффективным потенциалом ионизации £/Эф, зависящим как от потенциалов ионизации компонентов смеси Un так и от их относительной

. Как показал В. В. Фролов, . Как показал В. В. Фролов,

Из уравнения (2-4) следует, что наибольшее влияние на величину эффективного потенциала ионизации смеси оказывает тот компонент, который имеет самый низкий потенциал ионизации,

Так, смесь паров калия (Ut = 4,33 эВ) и железа (Ut = 7,83 эВ)

при одинаковой их концентрации — = 0,5 и температуре 5800 К

характеризуется эффективным потенциалом ионизации £/эф = = 4,61 эВ. В большинстве случаев введение в газ столба 5—8% присадок с низким потенциалом ионизации уже существенно снижает иэф смеси и в соответствии с уравнениями (2-1)—(2-3) оказывает сильное воздействие на все параметры столба: снижается температура и напряженность поля в нем, увеличивается диаметр.

При сварке металлов неплавящимися электродами в среде защитных газов концентрация различных компонентов смеси неодинакова по длине дуги. Так, при сварке алюминия в среде аргона дугой с вольфрамовым электродом наиболее высокая концентрация паров алюминия наблюдается у поверхности изделия, наименьшая — у вольфрамового электрода. В результате столб сильно расширен у алюминиевого и сжат у вольфрамового электродов Температура, плотность тока и напряженность поля в различных его сечениях неодинаковы. Это, в свою очередь, приводит к появлению интенсивных потоков плазмы.

Мощность, теряемая столбом дуги,

частично передается электродам дуги, частично излучается в пространство. Чем больше дуга углубляется в свариваемый металл, тем меньше потери излучения столба.

Анодная область. Температура газа в этой области падает на несколько тысяч градусов от температуры столба Тс до температуры поверхности активного пятна анода. Активной называется лишь та часть поверхности анода, на которую течет ток дуги. Большинство металлических анодов, кипящих при температурах ниже 4000 К испаряется в зоне активных пятен под действием теплоты дуги, поэтому перепад температур AT в анодных областях в таких случаях может быть найден с достаточной определенностью из уравнения

градиент температуры в ней имеет значение = 3-Ю7 К/см.

в сторону анода: в сторону анода:

гдег] — коэффициент теплопроводности газа; Ft — площадь активного пятна на аноде.

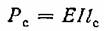

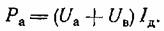

Стационарное состояние анодной области возможно при восполнении этого потока выделяющейся внутри нее мощностью

— падение напряжения в анодной области. — падение напряжения в анодной области.

Отсюда баланс энергии анодной области выражается соотношением

Сравнительно низкая средняя температура анодной области указывает на весьма малую вероятность термической ионизации заполняющего ее газа. Поэтому основными заряженными частицами, находящимися в этой области, являются электроны, переносящие ток от столба к аноду. Электроны создают здесь пространственный отрицательный заряд плотностью Ре> который и определяет характер изменения напряженности поля в анодной области. С учетом этого заряда и переносимого им тока можно из уравнения (2-5) найти величину падения напряжения в анодной области:

i i

где i — средняя плотность тока в анодной области; Ье — подвижность электронов.

в широком диапазоне изменений потенциала ионизации газа столба и тока дуги анодное напряжение относительно постоянно (см. рис. 2-2). По многочисленным измерениям в дугах сварочного режима Ua составляет 4—6 В. в широком диапазоне изменений потенциала ионизации газа столба и тока дуги анодное напряжение относительно постоянно (см. рис. 2-2). По многочисленным измерениям в дугах сварочного режима Ua составляет 4—6 В.

, выделяющаяся в анодной области, передается , выделяющаяся в анодной области, передается

поэтому поэтому

каждым ампером тока аноду передается мощность (4,2 + 4,36) X X 1 — 8,56 Вт. Ее достаточно, чтобы за 1 ч расплавить и нагреть до температуры 2933 К (температура капель, покидающих стальной анод) около 14,5 г/А-ч металла. По многочисленным измерениям фактически плавится 11,5 г/А-ч металла, так как часть передаваемой аноду мощности затрачивается на его испарение. Расчеты и измерения показывают, что эта мощность составляет около 2 Вт на каждый ампер тока.

Катодная область. Недостаток данных о физических процессах в катодной области заставляет исследователей пользоваться рядом гипотез об их сущности и на этой основе выяснять важные для практики сварки закономерности- Основное затруднение возникает при объяснении процессов стекания электронного тока высокой плотности с катодов дуги, кипящих при сравнительно низких температурах (холодных катодов).

Расчет термоэлектронного тока 1е производят по уравнению Ричардсона—Дешмана:

где А — постоянная; Т — температура поверхности катода; k — постоянная Больцмана.

Такие расчеты дают максимальную величину плотности термоэлектронного тока на стальных, медных, алюминиевых, никелевых и других холодных катодах 1е — 20-^-50 А/см2. Экспериментально же измеренная плотность тока в активных пятнах таких катодов достигает нескольких тысяч ампер на квадратный сантиметр. Следовательно, термоэлектронной эмиссией нельзя объяснить процессы на холодных катодах.

Электростатическая гипотеза объясняет механизм стекания электронов действием у катода поля высокой напряженности (Е = 107-ь108 В/см), создаваемого объемным положительным зарядом ионов. Она удовлетворительно согласуется с основными представлениями и уравнениями современной физики, описывающими явления на границе металл—газ в аналогичных условиях. Однако эта гипотеза пока не разработана в такой мере, чтобы выяснить основные параметры катодной области и определяющие их факторы.

Термическая гипотеза предполагает существование у катода небольшой области газа — ионизационного пространства, нагретой до температуры немного более высокой, чем температура столба. В этой области в результате интенсивной термической ионизации образуется необходимое количество электронов и ионов, которые движутся соответственно заряду в столб (электроны) и к катоду (ионы). Рекомбинируя у поверхности катода, ионы вызывают стекание с него тока электронов соответствующей силы. На основе термической гипотезы получены некоторые подтверждаемые экспериментом закономерности, описывающие катодную область дуги.

может может

= 108 К/см. При этом тепловой поток в сторону катода достигает значительной величины, определяемой уравнением

Как и в анодной области, стационарное состояние газа у катода возможно при соблюдении баланса его энергии:

В уравнениях (2-7), (2-8) FK обозначает площадь катодной области, через которую проходит ток дуги, и равную ей площадь активного пятна на катоде. В слое газа, непосредственно примыкающем к катоду и имеющем сравнительно низкую температуру, термическая ионизация практически невозможна. Поэтому электрический ток через него переносится главным образом ионами, движущимися из ионизационного пространства к катоду. Ионы создают здесь объемный положительный заряд значительной плотности.

— подвижность ионов; iK — плотность тока в катодной области. — подвижность ионов; iK — плотность тока в катодной области.

входящее в уравнение (2-9), не входящее в уравнение (2-9), не

является постоянным и существенно зависит от разности температур в ее пределах. В связи с этим по мере роста потенциала ионизации газа столба увеличиваются температура Ги и разность

поскольку температура активного пятна ограничена температурой кипения катода Тк и остается постоянной. В соответствии с уравнением (2-9) это приводит, при прочих равных условиях, к увеличению напряжения катодной области. поскольку температура активного пятна ограничена температурой кипения катода Тк и остается постоянной. В соответствии с уравнением (2-9) это приводит, при прочих равных условиях, к увеличению напряжения катодной области.

Зависимость UK от Uiy вычисленная по уравнению (2-9), хорошо подтверждается экспериментом (см. рис. 2-2).

и напряжение катодной области должны быть сравнительно низкими. Действительно, при прочих равных условиях напряжение у вольфрамового катода составляет 8—9 В, у алюминиевого 17— 18 В. Подтверждается также зависимость катодного напряжения от теплопроводности газа. В дугах, горящих в струе гелия, обладающего высокой теплопроводностью, катодное и анодное напряжения выше, чем в аргоне, теплопроводность которого сравнительно невелика. Эти падения выше в парах алюминия и ниже в парах железа в полном соответствии с их теплопроводностью. и напряжение катодной области должны быть сравнительно низкими. Действительно, при прочих равных условиях напряжение у вольфрамового катода составляет 8—9 В, у алюминиевого 17— 18 В. Подтверждается также зависимость катодного напряжения от теплопроводности газа. В дугах, горящих в струе гелия, обладающего высокой теплопроводностью, катодное и анодное напряжения выше, чем в аргоне, теплопроводность которого сравнительно невелика. Эти падения выше в парах алюминия и ниже в парах железа в полном соответствии с их теплопроводностью.

. Поэтому результирующая мощ- . Поэтому результирующая мощ-

ность, получаемая катодом,

Она затрачивается на нагрев и плавление катода; чем больше катодное напряжение дуги UK, тем интенсивнее плавится катод. Выше показано (см. рис. 2-2), что UK возрастает с ростом потенциала ионизации U дугового газа. Поэтому введение в дугу легко ионизирующихся элементов, снижающих UtJ всегда приводит к уменьшению как скорости плавления катода, так и эффективности сварочного процесса. Опыт показывает, что повышение коэффициента теплопроводности газа в катодной области приводит к росту скорости плавления катода.

Этой мощности достаточно для плавления 17,4 г/А-ч стали. Фактически расплавляется 14,5 г/А-ч и около 2 Вт/А затрачивается на испарение катода.

то из уравнений то из уравнений

следует следует

Здесь Л, В и С объединяют все постоянные, входящие в соответствующие уравнения.

При малых токах тепловые потоки от приэлектродных областей к активным пятнам электродов невеликими последние не могут быть разогреты до температуры кипения. Поэтому разность температур и, следовательно, напряжения в этих областях при малых токах значительны. Велико при этом и падение напряжения в столбе. В этих условиях дуга характеризуется высоким напряжением горения.

По мере роста силы тока разогрев электродов увеличивается, разности температур в приэлектродных областях, а также напряжение столба уменьшаются. В итоге общее напряжение дуги с увеличением силы тока уменьшается и вольт-амперная характеристика становится падающей. Однако при некотором значении тока катодное пятно дуги занимает весь торец электрода и дальнейшее его увеличение становится невозможным. Увеличение силы тока дуги после этого происходит не за счет увеличения площади проводящего канала у катода, а вследствие увеличения концентрации зарядов в нем. Последнее происходит при повышении температуры канала и, следовательно, увеличении разности температур в катодной области. В итоге увеличивается катодное напряжение и характеристика дуги становится сначала независимой, затем возрастающей. Чем меньше диаметр электрода, тем при меньших силах тока падающая характеристика дуги становится независимой и затем возрастающей. Две такие характеристики для горящих в воздухе дуг длиной lc ~ 5 мм со стальными электродами диаметром 2 и 4 мм показаны на рис. 2-3.

Газовые потоки в дуге. Мощные потоки ионизированного газа с преимущественным направлением вдоль оси обнаружены экспериментально во всех дугах. Как правило, они появляются при токах выше 50 А по истечении не более 10" 5 с после возбуждения дуги. Их скорости в сварочной дуге со стальными электродами достигают 75—150 м/с. Потоки обладают значительной тепловой мощностью и влияют на баланс энергии всех областей дуги. Так, по измерениям Н. Н. Рыкалина, И. Д. Кулагина и А. В. Николаева, при силе тока свыше 300 А мощность, передаваемая потоком газа свариваемому изделию, составляет 40% получаемой через активное пятно дуги.

Газовые потоки оказывают также силовое воздействие на электроды, определяя при сварке глубину проплавления и высоту валика Потоки сообщают жесткость дуге вблизи электродов, поддерживая направление столба перпендикулярно поверхности активных пятен. Причинами возникновения потоков являются сжатие плазмы столба собственным магнитным полем (пинч-эффект) и испарение электродов.

В столбе дуги действует магнитное поле с концентрическими линиями индукции, как вокруг всякого линейного проводника (рис. 2-4). Поскольку ток dl в различных элементах столба протекает почти перпендикулярно индукции поля 5, на них действует сила Ампера df, направленная к центру столба и вызывающая

его сжатие. Когда столб представляет собой цилиндр, сжатие во всех его сечениях одинаково и осевой поток газа отсутствует. В случае наличия даже местных сужений столба наибольшее сжатие, как показывает анализ, наблюдается в его самых малых сечениях. В результате газ перетекает из зоны большего сжатия в соседние зоны, т е. в сторону уширения столба. Поскольку указанные местные сужения наблюдаются главным образом у катода, то там и зарождаются потоки газа.

Испарение электродов объясняется тем, что передаваемая дугой их активным пятнам удельная мощность не может быть отведена от пятен теплопроводностью и лучеиспусканием даже при предельно возможной температуре пятен (кипении). Анализ имеющихся экспериментальных данных показывает, что интенсивность испарения электродов и вызываемые им эффекты растут по мере увеличения передаваемой электродам мощности и плотности тока в активных пятнах. Обе эти величины быстро растут по мере увеличения потенциала ионизации дугового газа Особенно интенсивные потоки истекают из пятен электродов, кипящих при низких температурах.

|