Технология термической обработки металловШтампы холодного деформирования

Термическая обработка матриц и пуансонов штампов для деформирования металла в холодном состоянии связана с рядом трудностей. Особенно это относится к штампам, имеющим сложную форму с неравномерно распределенной массой металла. Закалка таких штампов требует особого внимания, чтобы не образовались трещины и не было большого коробления, Закалка штампов из легированных сталей связана с меньшими трудностями по сравнению с закалкой штампов из углеродистых сталей. Штампы из легированных сталей закаливают в масле, что предохраняет их от образования трещин и значительного изменения размеров. Штампы з углеродистой инструментальной стали при закалке в воде сильно деформируются, и часто в них образуются трещины. Поэтому при закалке штампов, изготовленных из углеродистых сталей, применяют способы охлаждения, уменьшающие коробление и возможность появления трещин. Обычным способом является охлаждение в воде с выдержкой до того момента, когда температура нагретого штампа не понизится до 180—150° С, после чего его переносят в масло.

Из воды в масло штамп переносят через несколько секунд после потери штампом цвета каления или при прекращении сильного дрожания и шипения в баке. Штамп вынимают из масла тогда, когда масло, остающееся на поверхности штампа, перестанет дымить. Для этого штамп время от времени извлекают из бака. Для увеличения глубины закаленного слоя в штампах, изготовленных из углеродистых сталей, применяют закалку от температур более высоких (820—830° С), чем обычно.

Термическая обработка инструмента холодного деформирования сложна и выбирается в зависимости от назначения, химического состава стали, технологических требований и т. д. Поэтому одни и те же стали могут обрабатываться по разным режимам.

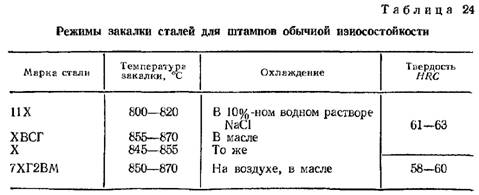

1. Штампы из сталей обычной износостойкости термически обрабатывают на первичную твердость: закаливают с оптимальных температур, обеспечивающих после закалки высокую твердость, мелкое зерно (10-го балла) и минимальное количество остаточного аустенита. Режимы закалки приведены в табл. 24.

Штампы сечением до 30—40 мм из стали ХВСГ рекомендуется закаливать в горячих средах (160—180° С, 10—15 мин) для уменьшения деформации. Штампы из стали 7ХГ2ВМ подвергают непрерывной и ступенчатой закалке.

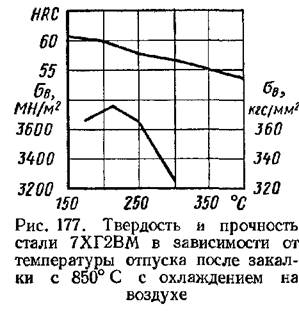

Температуру отпуска выбирают в пределах 150—225° С в зависимости от требуемой твердости (рис. 177). Твердость после термической обработки от HRC 60—62 до НКС 58—59. На первичную твердость обрабатывают матрицы для холодной высадки болтов, винтов, шурупов, роликов, шариков, которые изготовляют из углеродистых сталей У10А, У11А и из легированной стали X (ШХ15).

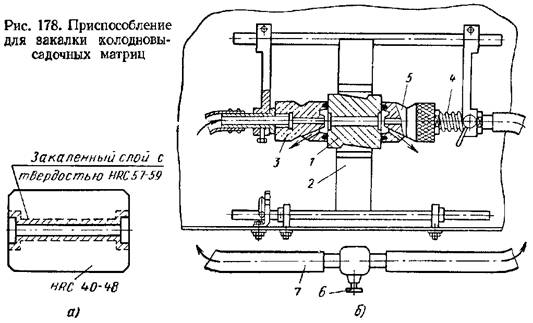

Матрицы штампов для холодной высадки представляют собой цилиндры с отверстиями небольшого диаметра (3—8 мм) (рис. 178, а). По условиям работы поверхность отверстия и торец цилиндра должны быть достаточно твердыми. Твердость наружной поверхности желательно иметь более низкую.

Матрицы из инструментальных сталей У10А, УНА, X для получения высокой стойкости и минимальной деформации обрабатывают следующим образом. Для предохранения от окисления рабочей поверхности матрицы нагревают в печах с безокислительной атмосферой или в соляных печах-ваннах. После выдержки при температуре закалки рабочую часть матрицы охлаждают в специальных приспособлениях струей воды.

Приспособление для закалки холодновысадочных матриц приведено на рис. 178, б. Нагретую матрицу устанавливают на призму 2. Одним торцом матрица прижимается к неподвижному

соплу 5, я к другому торцу с помощью пружины 4 прижимается подвижное сопло 5. Открывают кран 6, и вода по шлангам 7 с двух сторон поступает в отверстие матрицы / и стекает из боковых отверстий сопл. Сопла, из которых поступает вода, устанавливают так, чтобы струя из одного сопла проходила над струей из другого. Охлаждение струей воды проводят до потемнения боковой поверхности, после чего матрицу охлаждают в масле или сразу помещают в ванну с маслом для отпуска при 220—240° С с получением твердости рабочей поверхности HRC 57—59 и боковой поверхности не выше HRC48. Используют также следующий способ охлаждения. Под струей воды матрицы выдерживают на воздухе от 20 до 40 с в зависимости от размера. Не прекращая подачи воды, матрицу вместе с приспособлением погружают в бак с водой, где охлаждают до 200—150° С, после чего матрицу переносят в бак с маслом, где выдерживают до полного охлаждения. Затем проводят отпуск при 220—240° С. При охлаждении струей воды в специальном приспособлении закаленным получается слой, прилегающий к отверстию матрицы.

В матрицах из стали У10А глубина закаленного слоя (по рабочей поверхности) получается не больше 1,5—2,0 мм. При работе в тяжелых условиях размеры матрицы изменяются главным образом при первых ударах, что объясняется их пластической деформацией, вызываемой усилием высадки, а не истиранием.

Значительно более высокой прочностью, обеспечивающей максимальное сопротивление пластической деформации от усилий высадки при работе в тяжелых условиях, обладают матрицы, изготовленные из стали X. После струйчатой закалки матрицы из стали X прокаливают на глубину до 7—8 мм (по рабочей поверхности), т. е. больше, чем матрицы из стали У10А.

Для повышения стойкости штампы из стали У10 подвергают борированию при 950° С (5 ч); далее проводят нормализацию с температуры 830—850° С закалку при 760—770° С в воде и отпуск при 180° С; такая обработка повышает стойкость в 2—5 раз.

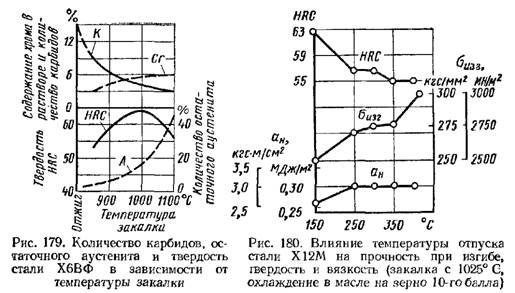

2. Штампы из стали повышенной износостойкости термически обрабатывают по следующим режимам: при обработке на первичную твердость закалку проводят с температуры, обеспечивающей получение высокой твердости и оптимального количества остаточного аустенита (рис. 179). Температура нагрева при закалке составляет 1020—1050° С для стали Х12Ф1, 1000—1030° С для стали Х12М, 960—990° С для стали Х6ВФ. Закаливают обычно в масле. Стали Х12Ф1 и Х12М можно закаливать на воздухе или в горячих средах (400° С). Отпуск пуансонов проводят при 150— 180° С (HRC 59—61), матриц — при 200—230° С (НКС 57—58). С повышением температуры отпуска до 400° С и снижением твердости прочность возрастает (рис. 180); при более высокой температуре отпуска прочность снижается.

Обработку на вторичную твердость применяют для вытяжных штампов из сталей Х12Ф1 и Х12М, которые работают с повышенными

скоростями и обычно подвергаются азотированию. При закалке штампы нагревают до температур выше оптимальных (для стали Х12Ф1—до 1120—1150° С), охлаждают в масле, на воздухе или в расплавленной соли при 400—450° С, получая твердость HRC 45—50. Далее 2—3 раза проводят отпуск при 500— 520° С. Многократный отпуск можно заменить обработкой холодом (—78° С) и однократным отпуском. При этом происходит распад остаточного аустенита и повышение твердости до HRC 61—63. Высокая температура закалки вызывает рост зерна и снижение вязкости.

Штампы, обработанные по такому режиму, имеют высокую твердость, повышенное сопротивление износу, высокий предел текучести при сжатии (в результате превращения остаточного аустенита), и их можно подвергать азотированию, не снижая твердости сердцевины.

При обработке с сохранением повышенного количества аустенита температура закалки принимается на 50° С выше температуры закалки при обработке на вторичную твердость. После закалки в структуре сохраняется до 60—80% остаточного аустенита. Далее проводят отпуск при 150—180° С, твердость HRC 40. Такая обработка значительно повышает вязкость, но при этом ухудшается шлифуемость и уменьшаются размеры штампов.

Обработке с минимальной деформацией подвергают сложные штампы из сталей Х6ВФ, Х12Ф1 и Х12М. Температура закалки на 10—15° С выше, чем при обработке на первичную твердость, в результате чего размеры штампов получаются меньше требуемых. Для доводки до требуемых размеров проводят одно- или многократный отпуск при 475—500° С, в результате которого размеры увеличиваются. Уменьшение деформации достигается, если штампы предварительно подвергать улучшению (температура закалки 860—870° С, отпуска 585—595° С). Далее осуществляется термическая обработка на первичную твердость. В этом случае размеры штампов изменяются меньше и одинаково в продольном и поперечном направлениях.

Штампы из сталей высокой износостойкости (ХГ2Ф4) закаливают на первичную твердость с температуры 860—870° С с охлаждением в масле (HRC 61—63) и отпускают при 150—170° С.

Штампы из сталей повышенной вязкости (6ХС, 6ХВ2С) термически обрабатывают по двум режимам: а) закалка с непрерывным охлаждением и отпуск на требуемую твердость (HRC 57—59); б) изотермическая закалка (при 275—300° С с выдержкой 30— 40 мин) на твердость HRC 50—54 (структура — бейнит и 8—12% остаточного аустенита). Если штамп должен работать при температуре минус 40—50° С, проводят отпуск при 150—160° С для стабилизации аустенита.

После шлифования для снятия напряжений штампы подвергают дополнительному отпуску при температуре на 10—20° С ниже температуры первого отпуска. Для сталей, обрабатываемых на вторичную твердость, с целью снижения окисления проводят дополнительный отпуск при 400—425° С; длительность дополнительного отпуска 30—40 мин.

Для улучшения теплостойкости и повышения твердости штампы (в основном вытяжные) подвергают азотированию при 510—520° С (8—12 ч). Так как процесс азотирования длительный, твердость сердцевины может снижаться, если сталь недостаточно теплостойка. Поэтому важно установить порядок проведения всех термических операций. Стали, не обладающие теплостойкостью, азотируют до закалки, а теплостойкие стали — после шлифования. Глубина слоя 0,08—0,12 мм, твердость до НV 1020—1050.

|