Технология термической обработки металловТермическая обработка круглых плашек

Плашки изготовляют: круглые — из сталей 9ХС, Р6МЗ, Р12, для нарезания метрических резьб — из сталей УНА, У12А. Отличительной особенностью круглых плашек от другого режущего инструмента является расположение у них режущих кромок. У большинства режущего инструмента режущая кромка расположена на поверхности, а у круглых плашек — внутри. Поэтому в прутках, из которых изготовляют круглые плашки, не должно быть усадочной рыхлости, пористости, карбидной ликвации и строчечного расположения карбидов.

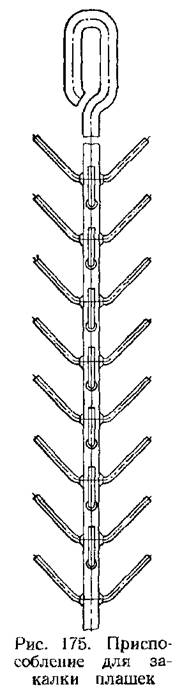

Нагревать плашки лучше в соляных ваннах на специальных подвесках (рис. 175). Плашки из углеродистой стали высотой более 8 мм охлаждают в воде до 200—150° С с быстрым переносом в масло, а плашки из легированной стали высотой более 20 мм

охлаждают в масле. Для плашек из углеродистой стали высотой до 8 мм и из легированной стали высотой до 20 мм применяют ступенчатую закалку с охлаждением в горячих средах при 150—180° С. После выравнивания температуры плашки охлаждают на воздухе.

После термической обработки плашки должны иметь более высокую вязкость по сравнению с другими режущими инструментами. Поэтому после закалки и промывки плашки подвергают отпуску при 200—220° С (для сталей У12А, 9ХС). Для более полного снятия внутренних напряжений проводят длительный отпуск плашек (в течение 3 ч), твердость плашек после закалки и отпуска HRC 58—62. Иногда осуществляют дополнительный отпуск перемычек плашек при 500—600° С (нагрев с помощью т. в. ч. с получением твердости перемычек HRC 30—45).

Для термической обработки круглых плашек на заводе Фрезер разработана и внедрена автоматическая линия. В качестве охлаждающей среды вместо селитры и масла используют расплавленную щелочь, что позволяет получить светлую поверхность инструмента.

Процесс термической обработки круглых плашек из стали 9ХС состоит из следующих операций: 1) обезжиривание; 2) промывка в проточной воде при температуре не ниже 60е С;

3) нагрев в шахтной электропечи до 350—400°С;

4) нагрев под закалку в соляной ванне при 850—870° С; 5) охлаждение в щелочной ванне

при 180—200° С; 6) подстуживание на воздухе до 100° С; 7) промывка в горячей проточной воде при 80—90° С; 8) пассивирование при температуре не ниже 60° С; 9) отпуск при 180—200° С в электрошахтной печи.

Автоматическая линия имеет несколько ванн и печей, которые расположены последовательно и в которых плашки перемещаются в кассетах. Кассеты передаются из одной ванны в другую специальными перебрасывающими устройствами. Во время нагрева и охлаждения плашки не касаются друг друга, что обеспечивает равномерность нагрева и их минимальную деформацию.

|