Технология термической обработки металловЛисты

Для изготовления листов применяют разные стали — углеродистые и легированные (конструкционные, инструментальные и специального назначения). Листы подвергают предварительной термической обработке в процессе прокатки для снятия наклепа и восстановления пластичности и окончательной термической обработке для придания листу технологических свойств, необходимых при изготовлении из него различных изделий, и эксплуатационных свойств, например, прочности, вязкости и т. д.

Листы по способу изготовления разделяют на горячекатаные и холоднокатаные. Горячекатаные листы для получения однородной мелкозернистой структуры подвергают нормализации при температуре на 40—50° С выше точки Ас3 в камерных печах или в печах непрерывного действия с роликовым подом. При нормализации в камерных печах листы по одному или небольшими стопками укладывают на под печи и после нагрева охлаждают на воздухе. Недостатком нормализации в камерных печах является неравномерный нагрев и окисление поверхности листов. Равномерный нагрев и меньшее окисление получается при нормализации листов в печах непрерывного действия, например в проходных роликовых печах. Листы укладываются по одному или небольшими стопками на движущийся под печи в зависимости от толщины листа (толщиной до 2,0 мм стопками по два-три листа, толщиной более 2,0 мм поштучно) и продвигаются через печь.

Для повышения пластичности горячекатаную сталь подвергают отжигу. После нагрева в печи листы поступают в специальную футерованную камеру замедленного охлаждения, а затем по рольгангу стопки листов выдаются на воздух.

Холоднокатаные листы подвергают рекристаллизационному отжигу. Цель отжига — получение однородного зерна 6 или 7-го балла, обеспечивающего хорошую штампуемость листов, восстановление пластичности и получение требуемых механических свойств. Отжиг проводят в листах или рулонах. Температура отжига 600—700° С определяется толщиной листа и маркой стали. Повышение температуры приводит к неравномерному нагреву садки и получению крупнозернистой структуры в поверхностных слоях садки. Для отжига холоднокатаных листов широкое распространение имеют колпаковые печи.

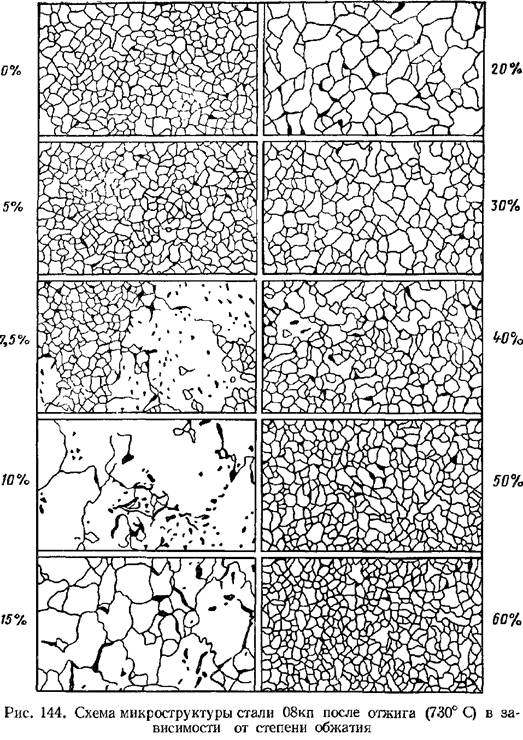

На результат отжига влияет степень обжатия листов при холодной прокатке. Деформирование мягкой стали со степенью обжатия 7—15% создает критическую степень наклепа. При отжиге стали, деформированной с такой степенью обжатия, зерно вырастает до очень большого размера (рис. 144). С увеличением

степени деформации зерно после отжига получается более мелкое. Наиболее мелкое однородное зерно получается после отжига листов, деформированных на 30—60%. Поэтому холодную прокатку листов производят или при больших (30—60%), или при очень малых (до 5%) обжатиях.

Стальные листы для холодной штамповки в зависимости от максимально возможной степени деформации листа разделяют на следующие группы: весьма глубокой вытяжки (ВГ), глубокой вытяжки (Г), нормальной вытяжки (Н). Способность листов к штамповке определяется пробой на выдавливание по Эриксену. Так как эту пробу производят вытяжкой с утонением листа (при штамповке деталей без утонения), то она не дает полной характеристики штампуемости стали. Поэтому для определения штампуемости контролируют микроструктуру всех групп сталей и величину зерна для сталей групп ВГ и Г.

, которые снижают способность стали к вытяжке. , которые снижают способность стали к вытяжке.

На штампуемость низкоуглеродистой стали отрицательно влияет старение, которое повышает хрупкость стали и снижает пластичность. Большое влияние на штампуемость оказывают микроструктура и размер зерна стали. Лучше штампуется сталь с мелким зерном феррита, отвечающим баллам 6 и 8. При штамповке стали с крупным зерном получается шероховатая поверхность, так называемая апельсиновая корка. Слишком мелкое зерно (меньше 8-го балла) нежелательно, так как в этом случае появляется пружинящий эффект, значительно повышающий износ штампов. С увеличением зерна сильнее проявляется склонность к деформационному старению. Неблагоприятно влияет неоднородная микроструктура (смешанные по величине зерна). При штамповке такая сталь деформируется неоднородно, в результате чего возникают разрывы.

На штампуемость влияет и форма перлита. Лучше всего штампуется сталь со структурой зернистого перлита; удовлетворительно штампуется сталь с пластинчатым перлитом и хуже штампуется сталь с сорбитообразным перлитом. Отрицательно влияет на штампуемость структурно свободный (третичный) цементит, почти всегда присутствующий в низкоуглеродистой стали (марки 08). При наличии третичного цементита в виде сплошной сетки или цепочки, разделяющих зерна феррита, при штамповке происходят разрывы. Третичный цементит допускается, если он неразличим при увеличении в 100 раз и не дает сплошной сетки вокруг зерен феррита. Структурно свободный цементит должен быть не крупнее 2-го балла. Твердость листов для хорошей штампуемости в холодном состоянии должна быть не более HRB 50.

Толстолистовую и широкополосную низкоуглеродистую сталь подвергают термическому упрочнению — закалке от 890—900" С непосредственно после прокатки или с повторного нагрева. Так как аустенит низкоуглеродистой стали малоустойчив, то даже при быстром охлаждении образуется не мартенсит, а структуры перлитного типа (квазиэвтектоид). При этом зерно измельчается с 3—5 до 6—8-го балла. Охлаждение при закалке производят водой в закалочных прессах. Если после закалки ударная вязкость или относительное удлинение отличаются от требуемых листы подвергают отпуску при 600—680° С. После термической обработки проверяют микроструктуру листов, проводят механические испытания и технологические пробы.

|