Технология термической обработки металловПревращения в стали при охлаждении Часть3

Для сталей, легированных карбидообразующимн элементами (хром., вольфрам, ванадий, молибден и др.), кривые изотермического распада не сохраняют С-образный вид, а становятся как бы двойными С-образными кривыми с двумя зонами минимальной устойчивости аустенита и расположенной между ними зоной максимальной устойчивости аустенита (рис. 27, б).

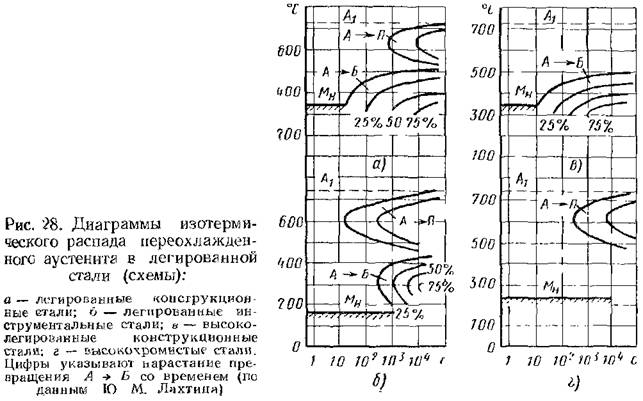

Различная скорость распада аустенита при температурах диффузионного (перлитного) и промежуточного (бойнитного) превращений и изменение в положении мартенситного интервала температур зависят от содержания углерода в легированном аустените. В легированных сталях с небольшим содержанием углерода (легированные конструкционные стали) наибольшая скорость превращения наблюдается при температурах промежуточного превращения (рис. 28, а), а в легированных сталях с высоким содержанием углерода (легированные" инструментальные стали) — при температурах диффузионного (перлитного) превращения (рис. 28, б).

В легированных сталях по сравнению с аналогичными углеродистыми сталями аустениг более устойчив как в области перлитного, так и бейнитного превращений, и поэтому кривые изотермического распада аустенита сдвинуты в правую сторону.

Причиной замедления распада переохлажденного легированного аустенита в области диффузионного превращения является то, что в процессе образования перлита принимают участие легирующие элементы. Образованию феррн го-карбидной смеси предшествует диффузия в аустените не только углерода, но и легирующих элементов — карбидообразующие элементы концентрируются в основном в карбидной фазе с образованием легированного цементита или специальных карбидов, а некарбидообразующие элементы — в феррите. Скорость диффузии легирующих элементов во много раз меньше скорости диффузии углерода, поэтому замедление аустенито-перлитного распада определяется малой скоростью диффузии легирующих элементов.

Диффузионное превращение аустенита особенно резко замедляют молибден и вольфрам и слабее хром и никель. Промежуточное превращение в легированных сталях протекает не до конца, и оставшийся непревращенным аустенит Диффузионное превращение аустенита особенно резко замедляют молибден и вольфрам и слабее хром и никель. Промежуточное превращение в легированных сталях протекает не до конца, и оставшийся непревращенным аустенит

при последующем охлаждении почти полностью превращается в мартенсит. В этом случае образуется структура — бейнит, мартенсит и аустенит (остаточный).

Кроме приведенных выше типов диаграмм изотермического превращения аустенита диаграммы легированных сталей могут иметь и другой вид: 1) без перлитной области (рис. 28, в), которая не обнаруживается при изотермических исследованиях, так как протекает чрезвычайно медленно (высоколегированные конструкционные стали); 2) без области промежуточного превращения (рис. 28, г), которая или сильно понижается и сливается с мартен-ситным интервалом температур, или сильно сдвигается вправо (например, для высокохромистых сталей).

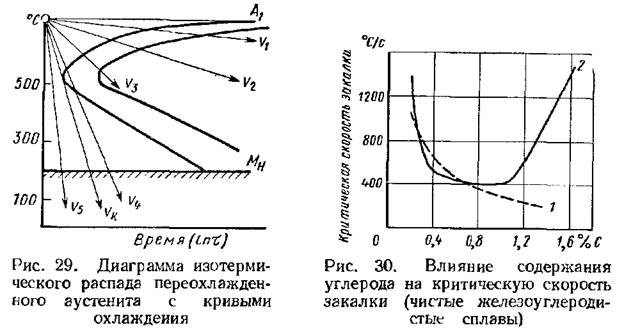

Превращение аустенита при непрерывном охлаждении. Термическая обработка стали обычно осуществляется не при постоянной температуре, а путем непрерывного охлаждения после нагрева с получением аустенита. Так как построение кривых охлаждения производится в тех же координатах температура—время, что и диаграмма изотермического превращения аустенита, то для рассмотрения превращения аустенита при непрерывном охлаждении нанесем кривые охлаждения на диаграмму изотермического превращения переохлажденного аустенита эвтектоидной углеродистой стали (рис. 29).

(касательная к выступу изотермической кривой) характеризует минимальную скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада, и называется критической скоростью закалки. (касательная к выступу изотермической кривой) характеризует минимальную скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада, и называется критической скоростью закалки.

, когда при нагреве сохраняется избыточный цементит, ускоряющий распад аустенита и тем в большей степени, чем его больше. Поэтому при закалке заэвтектоидной стали от оптимальной температуры критическая скорость закалки с увеличением в стали содержания углерода повышается (рис. 30, кривая 2). , когда при нагреве сохраняется избыточный цементит, ускоряющий распад аустенита и тем в большей степени, чем его больше. Поэтому при закалке заэвтектоидной стали от оптимальной температуры критическая скорость закалки с увеличением в стали содержания углерода повышается (рис. 30, кривая 2).

Критическая скорость закалки легированной стали также зависит от того, растворен ли легирующий элемент в аустеиите или находится в виде карбидов. Критическая скорость закалки понижается только в том случае, если легирующий элемент растворен в аустените. При наличии карбидов, наоборот, критическая скорость закалки повышается. Так влияют все легирующие элементы, за исключением кобальта. Кобальт является единственным элементом, повышающим критическую скорость закалки.

Критическая скорость закалки зависит от устойчивости аустенита и, следовательно, от расположения С-кривой. Чем ближе к оси ординат изгиб С-кривой, т. е. чем меньше инкубационный период при данной температуре, тем больше критическая скорость закалки, а чем дальше С-кривая от оси ординат, тем критическая скорость закалки меньше.

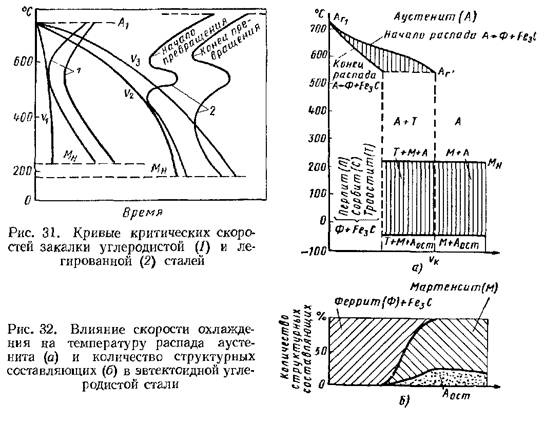

Легирующие элементы, повышая устойчивость переохлажденного аустенита, уменьшают критическую скорость закалки и тем в большей степени, чем дальше от вертикальной оси расположены кривые изотермического превращения. Это видно, если на кривые изотермического превращения углеродистой и легированной стали наложить кривые непрерывного охлаждения (рис. 31).

При При

пересекает кривую изотермического распада. пересекает кривую изотермического распада.

). В связи с уменьшением критической скорости закалки охлаждать легированную сталь (для получения мартенсита) можно значительно медленнее по сравнению с углеродистой сталью. Поэтому углеродистую сталь закаливают с охлаждением в воде, а легированную — в масле. ). В связи с уменьшением критической скорости закалки охлаждать легированную сталь (для получения мартенсита) можно значительно медленнее по сравнению с углеродистой сталью. Поэтому углеродистую сталь закаливают с охлаждением в воде, а легированную — в масле.

Если сравнить температуры, при которых образуются структуры при непрерывном охлаждении, с температурами изотермической выдержки, необходимыми для получения тех же структур, то видно, что они одинаковы. Например, сорбит при непрерывном охлаждении образуется в интервале температур 600—650° С, и при изотермическом распаде аустенит для получения сорбита должен быть переохлажден до 600—650° С. Троостит в обоих случаях образуется в интервале температур 500—600° С. Таким образом, основным фактором, определяющим структуру и свойства продуктов распада аустенита, является температура превращения.

) и количество структурных составляющих в эвтектоидной углеродистой стали приведено на рис. 32. ) и количество структурных составляющих в эвтектоидной углеродистой стали приведено на рис. 32.

, и температуре в критической точке , и температуре в критической точке

аустенит начинает превращаться в мартенсит. Если скорость охлаждения больше критической, то мартенсит (данной стали) образуется всегда при одной и той же температуре (горизонтальная линия на рис. 32). аустенит начинает превращаться в мартенсит. Если скорость охлаждения больше критической, то мартенсит (данной стали) образуется всегда при одной и той же температуре (горизонтальная линия на рис. 32).

Наложение кривых охлаждения на диаграмму изотермического распада аустенита дает лишь качественную характеристику превращений, протекающих при непрерывном охлаждении. Время минимальной устойчивости аустенита при непрерывном охлаждении в 1,5 раза больше, чем время при изотермическом

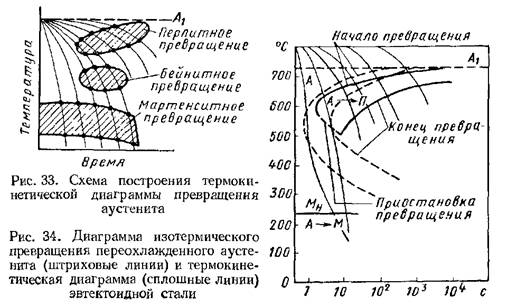

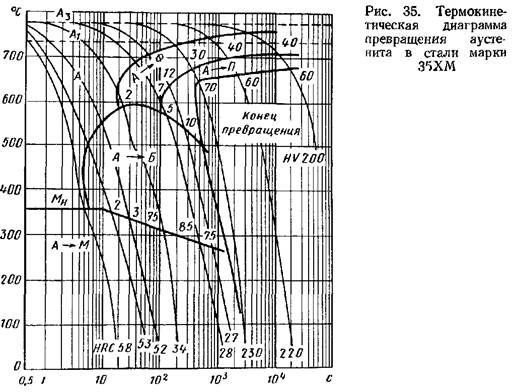

превращении. Поэтому для получения более правильных данных о превращениях аустенита при непрерывном охлаждении по заданным режимам пользуются термокинетическими диаграммами превращения аустенита (рис. 33).

Термокинетические диаграммы строят в тех же координатах, что и диаграммы изотермического превращения (температура— время). Они представляют собой кривые охлаждения (пучок линий на рис. 33), на которых отмечают температурные точки начала и конца превращения. Соединение точек одинаковых превращений показывает расположение областей превращения при непрерывном охлаждении.

Диаграммы превращений переохлажденного аустенита в изотермических условиях (штриховые линии) и при непрерывном охлаждении (сплошные линии) для эвтектоидной стали (0,8% С) приведены на рис. 34. Линии термокинетической диаграммы располагаются правее и ниже аналогичных линий изотермической диаграммы.

Для большинства легированных сталей при непрерывном охлаждении наблюдается и промежуточное (бейнитное) превращение.

На рис. 35 приведена термокинетическая диаграмма превращения переохлажденного аустенита в легированной стали 35ХМ. На диаграмме указаны твердость после охлаждения стали до температуры 20° С и процент превращения аустенита к моменту охлаждения стали до данной температуры с определенной скоростью (цифры около линий диаграммы).

|