Технология термической обработки металловПодготовка поверхности деталей к азотированию

Перед азотированием деталей из сталей 38ХМЮА, 38ХВФЮА, 40ХНВА, 18Х2Н4ВА и др. их поверхность протирают бензином или применяют электрохимический способ обезжиривания. Часто применяют также фосфатирование деталей в ваннах с раствором соли Мажеф. Образование на поверхности металла пористой фосфатной пленки (вместо окисной пленки, препятствующей диффузии азота) и некоторое растравливание поверхности увеличивает поверхностную активность металла, что ускоряет адсорбцию азота. При азотировании предварительно фосфатированных деталей глубина получаемого слоя увеличивается примерно на 6— 8%.

Для устранения окисной пленки, препятствующей проникновению азота в сталь при азотировании, рекомендуются следующие способы: а) для деталей из сталей типа 12X13 — электрообезжиривание, затем декапирование и фосфатирование; б) для деталей из сталей аустенитного класса — травление в 50—75%-ном растворе соляной кислоты при 50—60° С.

Наиболее рациональным способом является устранение окисной пленки непосредственно в печах азотирования. Для этого в муфель печи помещают коробку со смесью хлористого аммония и кварцевого песка. При нагреве до температуры азотирования хлористый аммоний диссоциирует с выделением паров хлористого водорода, которые восстанавливают окисную пленку.

Для защиты участков поверхности деталей, не подлежащих азотированию, наиболее часто применяют гальваническое лужение. Температура плавления олова (232° С) значительно ниже температуры азотирования (500—600° С), однако олово не стекает с поверхности детали благодаря силам поверхностного натяжения. Толщина слоя олова 10—15 мкм. При более толстом слое олово может перетекать на азотируемую поверхность, в результате чего в азотируемом слое будут возникать мягкие пятна. На предварительно фосфатированной поверхности олово не удерживается силами поверхностного натяжения, и поэтому мягкие пятна образоваться не могут.

Применяют также более дешевый метод защиты от азотирования — двукратное нанесение на поверхность детали жидкого стекла (толщина слоя 1—2 мм) с последующей сушкой при 100— 120° С. Недостаток такого покрытия — некоторое смещение жидкого стекла по поверхности детали и в связи с этим нарушение границы между азотируемой и неазотируемой поверхностями. После проведения указанных операций детали подвергают азотированию.

Режимы азотирования

От режима азотирования — температуры процесса, времени выдержки и степени диссоциации (разложения) аммиака — зависят свойства, структура и глубина азотированного слоя.

При азотировании применяют два режима: одноступенчатый, когда весь процесс осуществляется при одной (постоянной) температуре, и двухступенчатый, когда температура изменяется (повышается) в процессе азотирования.

Степень диссоциации аммиака регулируется в пределах 20— 50% в зависимости от температуры азотирования. Чем выше температура, тем больше степень диссоциации аммиака. Например, при 500—520° С степень диссоциации аммиака 20—25%, а при 500—570° С —40—50%.

Одноступенчатый режим при 500—520 С характеризуется длительной выдержкой (основной недостаток азотирования) и наиболее высокой твердостью. Для ускорения процесса азотирования применяют двухступенчатый режим.

При двухступенчатом режиме создаются наиболее благоприятные условия для насыщения поверхностного слоя азотом, а необходимая толщина азотированного слоя получается за более короткое время. На первой ступени (500—520° С) диффузия азота (вследствие низкой температуры) протекает слабо; получается неглубокий, но хорошо насыщенный азотом слой. На второй ступени при 550—570 С диффузия азота протекает интенсивно, толщина слоя быстро увеличивается, но твердость несколько снижается.

После азотирования, которое проводится в специальных печах с герметически закрытым муфелем, куда помещают детали и через который пропускают аммиак, детали охлаждают до 300—350° С вместе с печью в потоке аммиака. Так как высокая твердость получается сразу после азотирования, последующей закалки не требуется.

Детали из коррозионностойких, жаростойких и жаропрочных сталей азотируют при 500—600° С с получением твердости поверхностного слоя НУ 750—950. Хром и, особенно, никель уменьшают глубину азотированного слоя, и поэтому указанные выше стали азотируются медленнее, чем сталь 38ХМЮА (например, при азотировании стали 12Х18Н10Т при 600° С в течение 75 ч получается азотированный слой толщиной 0,1 мм).

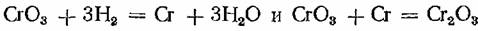

В результате реакций В результате реакций

выделяется тепло и поверхность дополнительно нагревается, что ускоряет процесс диффузии. Низкотемпературное азотирование при 380° С в течение 60—80 ч или при 430° С в течение 24—36 ч обеспечивает получение нехрупкого азотированного слоя толщиной 0,2—0,25 мм с твердостью HRC 45—50.

|