Вторичная переработка полимеровПолиметилметакрилат

В отличие от других полимеров, метакрилатные полимеры, такие как полиметилметакрилат (ПММА), легко деполимеризуются с высокой конверсией (95-100 %) при температурах свыше 300 °С и дают мономерный метилметакрилат (ММА) высокой степени чистоты [130]. Вторичная переработка ПММА касается, прежде всего, промышленных отходов. Небольшие количества этого полимера также восстанавливаются из отслуживших автомобильных деталей [131, 132], но переработка промышленных отходов распространена гораздо больше ввиду того, что отходы, возникающие у производителей акрилов, являются относительно чистыми материалами, а не смесью пластиков.

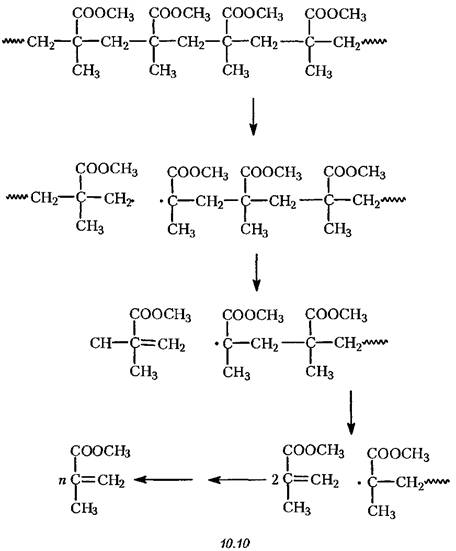

Деструкция ПММА происходит через термическую свободнорадикальную реакцию по механизму расстегивания или противополимеризации (реакция 10.10)

Химическая переработка ПММА не только способствует уменьшению твердых отходов, вывозимых на свалки, но также выгодна экономически, поскольку вторичный материал конкурирует в цене с первичным сырьем. Для производителей акрилов уменьшение стоимости сырья даже при частичном замещении оригинального ММА восстановленным мономером (той же степени чистоты) оказывается значительным.

Термическая деполимеризация ПММА включает использование расплавленных металлов или солей металлов в качестве теплопередающей среды, сухую дистилляцию, перегретый пар, экструдирование и микроволновой нагрев.

В технологии расплавленного металла или солей металлов [133] акриловые отходы измельчаются на кусочки размером 1-5 см и разлагаются на поверхности ванны с расплавом при температуре 400-500 С. Пары мономерного ММА конденсируются и собираются, а остаток разложения удаляется. После конечного шага — вакуумной дистилляции — чистота мономера в этом процессе достигает 99 %. Это самый распространенный способ переработки акриловых отходов. Применяемые расплавленные металлы (свинец, кадмий, олово, рубидий и цинк) или соли металлов (сульфат бария, нитрат калия или натрия и хлориды щелочных металлов) имеют температуру плавления ниже 450 °С и удельную массу 2-3 г/см3.

На этапе сухой дистилляции измельченные отходы ПММА нагреваются в обычной дистилляционной перегонной колбе на открытом пламени при атмосферном давлении и при температуре, превышающей точку деполимеризации [134]. После конденсации мономерный пар может быть подвергнут фракционной дистилляции для повышения чистоты мономера. Основные недостатки метода сухой дистилляции заключаются в низком тепловом КПД и трудности удаления остатка от разложения, оседающего на стенках дистилляционного сосуда.

Деполимеризация акриловых отходов с помощью перегретого пара в качестве теплопередающего агента происходит в расщепительной колонне, в которую перегретый пар вводится снизу [135]. Небольшой размер частичек ПММА позволяет заводить материал отходов с помощью инертного газа (азота) в качестве носителя; он течет навстречу потоку пара. Диапазон температур в расщепительной колонне составляет 550-790 и 400-550 °С в нижней и верхней зонах соответственно. Мономерный пар конденсируется и пар дистиллируется. Чистота мономера ММА свыше 99 %.

Также был описан метод термического разложения ПММА с помощью экструзии [136, 137]. В этом случае отходы загружаются в одно- или двухшнековый экструдер, оборудованный системой дегазации. Нагрев обеспечивается наружным электронагревателем и энергией сдвига от вращательного движения шнека После первой зоны плавления (около 250 °С) полимер испытывает термодеструкцию при температуре 500-600 °С. Мономерный пар, выходящий из цилиндра экструдера через вентиляционные отверстия, конденсируется, собирается и, в конечном счете, дистиллируется. Чистота мономера ММА близка к таковой для мономера, получаемого с помощью других систем деполимеризации. Главным преимуществом этой технологии является простота отделения побочных продуктов. Все остаточные материалы, которые не деполимеризовались (неорганические остатки, пигменты, химикаты-добавки и другие полимерные материалы) выходят через экструдер и собираются в специальном контейнере.

Описан способ термической деполимеризации ПММА с помощью микроволнового нагрева [138]. Микроволновый нагрев проводится на промышленных частотах (обычно 2450 МГц) в микроволновой камере на непрерывной или порционной основе продолжительностью и температурой, достаточной для разложения полимера в газообразные мономеры. Температура деполимеризации лежит в области между 300 и 400 °С (дальнейший нагрев свыше 400 °С может приводить к образованию нежелательных углеродистых продуктов). Для выноса газообразных продуктов разложения из зоны реакции применяется азот. Периодически необходимо удалять из микроволнового реактора остаточные материалы. Была достигнута потеря массы полимера 94-98 %, а чистота продукта составила 96-99 %. По утверждению авторов патента микроволновый процесс может понизить стоимость получения ММ А, давая экономию 74 % по сравнению с методом на основе использования металлических расплавов (при расчете не учитывалась стоимость утильного сырья ПММА).

|