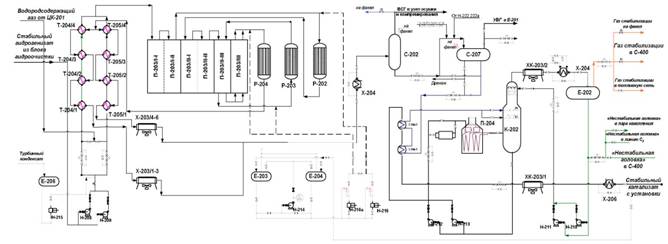

Технология переработки нефти и газа. Часть 1Технологическая схема блока каталитического риформинга

Сырьем реакторного блока риформинга является гидроочищенная фракция 80-180 ºС из блока предварительной гидроочистки. Оно подается в секции 200 установки ЛК-6У №1 сырьевыми насосами через фильтры в сырьевые теплообменники Т-204 и Т-205, а на установке № 2 (рисунок 5.11) в теплообменник E-204N (типа Packinox).

Постоянство расхода сырья с коррекцией по уровню в колонне К-201 (C-201) блока предварительной гидроочистки обеспечивается регулирующим клапаном, установленным на линии подачи сырья. При снижении расхода сырья, предусмотрены сигнализация и блокировка.

При расходе сырья меньше 50 м3/ч:

·закрывается клапан на линии подачи сырья в блок;

·останавливаются насосы P-208N/A,B;

·закрываются электрозадвижки и прекращается подача топлива в

печь П-203 (F-203).

Циркуляция водородсодержащего газа в реакторном блоке риформинга осуществляется компрессором ЦК-201 (К-201). Расход циркулирующего ВСГ регулируется подачей водяного пара на турбину центробежного компрессора. При снижении расхода водородсодержащего газа от компрессора, предусмотрены сигнализация и блокировка.

Смешение сырья и водородсодержащего газа происходит или в тройнике смешения (установка №1), или непосредственно в теплообменнике Packinox E-204N (установка №2). Предусмотрена сигнализация, при перепаде давления более 0,5 МПа между входом в теплообменник Е-204N водородсодержащего газа и выходом из него газопродуктовой смеси. Газосырьевая смесь нагревается в E-204N, затем - во II ÷ III секции печи F-203 и направляется в реактор R-202. Суммарный тепловой эффект реакций, протекающих в процессе риформинга – эндотермический, поэтому необходим подогрев смеси перед следующим реактором риформинга, что осуществляется, соответственно, во II секции печи F-203 перед реактором R-203, в зоне конвекции и III секции печи F-203 перед реактором R-204.

В реакторах R-202, R-203, R-204 процесс риформинга протекает при давлении 1,59-1,38 МПа (15,9 ÷ 13,8 кг/см2 ) и температуре 495-520 ºС на неподвижном слое катализатора RG-582. Перепады давления в реакторах R-202, R-203, R-204 контролируются по показаниям приборов. При перепаде давления в любом из них более 0,1 МПа (1,0 кг/см2 ) предусмотрена световая и звуковая сигнализации.

Для контроля за протеканием водородной коррозии стенки реакторов предусмотрено измерение ее температуры и сигнализация при значениях выше 260 ºС.

В секции 500 установки ЛК-6У №2 газопродуктовая смесь после R-204, предварительно нагреваясь в I секции печи F-203, направляется в реактор R-205N, где происходит процесс риформирования в движущемся слое катализатора CR-201 при температуре 510 ÷ 530 ºС и давлении 12,6 МПа. Регенерация катализатора CR-201 осуществляется в блоке непрерывной регенерации катализатора.

Рисунок 5.11 – Технологическая схема блока каталитического риформинга секции 200 комплекса ЛК-6У №1

Газопродуктовая смесь из реактора R-205N направляется в теплообменник E-204N (типа Packinox), где охлаждается газосырьевой смесью.

В случае необходимости возможна работа реакторного блока риформинга без реактора R-205N и блока непрерывной регенерации. В этом случае газопродуктовая смесь из реактора R-204 по байпасу направляется в теплообменник E-204N.

Так же возможен вариант работы блока риформинга с реакторами R-202, R-203, R-204, R-205N, но без блока непрерывной регенерации.

Поскольку ограничительным фактором является отложение кокса, то чем ниже жесткость режима, тем дольше период . Рекомендуется уменьшить температуру на входе в реактора (приблизительно до 480 ºС) и расход сырья (приблизительно до 60 %), чтобы уменьшить отложение кокса на катализаторе CR 201 (оно не должно превышать 6 % мас). Тогда период работы без регенерации может продолжаться до двух недель.

После теплообменника E-204N газопродуктовая смесь охлаждается в аппаратах воздушного охлаждения A-203N/A,B,C,D до 50 ºС и в водяном холодильнике EC-204 до 45 ºС и поступает на разделение в сепаратор B-211N.

Температура на входе в сепаратор B-211N регулируется путем изменения частоты вращения двигателей воздушных холодильников A-203N/A,B,C,D. В сепараторе B-211N происходит разделение газопродуктовой смеси на водородсодержащий газ и жидкую фазу нестабильный катализат. Жидкая фаза из В-211N поступает на прием насосов Р-225/А,В. Предусмотрена сигнализация верхнего и нижнего уровней в сепараторе.

Водородсодержащий газ из сепаратора B-211N направляется в сепаратор B-208 на приеме компрессора K-201 и в сепаратор B-202M, на приеме дожимного компрессора K-211N/A,B.

В сепараторах B-202M и B-208 происходит отделение водородсодержащего газа от унесенного легкого бензина. Легкий бензин из B-202M и B-208 направляется в сепаратор B-207M. В нем происходит отделение углеводородных газов и водорода от жидкой фазы. Углеводородный газ сбрасывается в топливную сеть или на факел. Жидкая фаза легкий бензин направляется в секцию 400.

Водородсодержащий газ из сепаратора B-208 поступает на прием циркуляционного компрессора K-201 и далее, направляется в теплообменник E-204N. Концентрация водорода и влаги в водородсодержащем газе определяется анализаторами, установленными на линии водородсодержащего газа от сепаратора B-208 к компрессору K-201.

Из сепаратора B-202M избыточный водородсодержащий газ поступает на прием нового дожимного компрессора K-211N/A,B и после сжатия до З,02 МПа (30,2 кг/см2 ) направляется на смешение с нестабильным катализатом, который подается насосом P-225N/A,B из сепаратора B-211N.

Смесь нестабильного катализата и водородсодержащего газа охлаждается в водяном холодильнике EC-212N/A,B и поступает в сепаратор B-212N.

За счет абсорбции нестабильным катализатом углеводородов C5 ч C6 из водородсодержащего газа повышается концентрация водорода в газе на выходе из B-212N и увеличивается выход целевого продукта – катализата.

Водородсодержащий газ из B-212N направляется в блок предварительной гидроочистки, блок непрерывной регенерации катализатора и на установку концентрирования водорода (PSA).

Для повышения активности катализатора RG 582 предусмотрена подача хлорорганического соединения в реакторный блок риформинга. Для этого используется узел дозировки хлорорганического соединения.

Хлорорганическое соединение (дихлорэтан) поступает на установку в бочке, из которой насосом P-506 закачивается в мерник D-206, откуда сливается в мерник D-205. Из мерника D-205 расчетное количество дихлорэтана сливается в емкость D-204 для приготовления рабочего раствора, туда же добавляется катализат. Перемешивание раствора осуществляется насосом P-214. Каждая из емкостей рассчитана на суточный запас раствора. Подача дихлорэтана в сырье риформинга производится дозировочными насосами P-215, P-216.

Активация катализатора в период реакции осуществляется подачей раствора дихлорэтана в линию нагнетания насосов P-208N/A,B. Во время регенерации чистый дихлорэтан подается на вход в реактора R-202, R-203, R-204. В эти же точки производится подача сероорганического соединения диметилдисульфида из емкости D-215N насосами P-215, P-216 для пассивации катализатора после регенерации.

Дозировка дихлорэтана производится для поддержания концентрации хлора на катализаторе около 1 %, Хлор с поверхности катализатора вымывается тем интенсивнее, чем выше влажность циркулирующего газа. Если влажность газа начинает превышать 30 ppm об., то необходимо проверить работу узла отпарки секции гидроочистки и устранить причину превышения влажности сырья. Если содержание воды превышает 50 ppm, то необходимо понизить температуру в реакторах до 480 ºС.

Влажность циркулирующего газа риформинга в цикле реакции должна быть в пределах 15 ÷20 ppm об. Влажность газа замеряется анализатором

AIR 2001 точки отбора: трубопровод после сепаратора B-211N и трубопровод на приеме циркуляционного компрессора K-201.

Для регулирования влажности в процессе реакции риформинга в состав блока включен узел дозировки химочищенной воды в реакторный блок. Химочищенная вода из емкости D-214N насосом P-226N/A,B подается в трубопровод сырья на нагнетании насосов P-208N/A,B.

В составе реакторного блока риформинга есть узел осушки циркулирующего газа. При нормальном ведении технологического режима осушка циркулирующего водородсодержащего газа не требуется. Осушке подвергается, в случае необходимости, пусковой водородсодержащий газ и циркулирующий инертный газ при регенерации катализатора RG 582.

Удаление влаги из газов производится в адсорберах C-203, C-204 на цеолитах NaX. Осушка производится при температуре не выше 50 ºС. Адсорберы работают поочередно. После насыщения цеолитов влагой они отключаются от циркулирующего контура и регенерируются по схеме:

линия ВСГ (инертного или углеводородного газа) → печь F-205 → → адсорбер C-203, C-204 → холодильник EC-209 → сепаратор B-206→ → линия топливного газа (воздушная свеча при регенерации инертным газом).

Водородсодержащий газ на регенерацию цеолитов подается со щита сдува секции 200. В печи F-205 газ нагревается и поступает в C-203, C-204 в направлении, противоположном движению циркулирующего по системе ВСГ.

При регенерации водородсодержащим газом температура на входе в C-203, С-204 должна быть не выше 300 ºС. Скорость подъема температуры в слое адсорбента должна быть не выше 2 ºС/мин, особенно до достижения температуры 150 ºС. При достижении температуры 250 ºС на выходе из адсорбера производится выдержка в течение 6 часов и регенерация считается оконченной.

Парогазовая смесь после C-203, C-204 охлаждается в холодильнике EC-209 и поступает в сепаратор B-206. Инертный газ из сепаратора сбрасывается на свечу. В случае регенерации водородсодержащим газом, последний направляется в топливную сеть.

Вода из сепаратора B-206 сбрасывается в канализацию, а углеводородный конденсат направляется в факельную емкость D-211. Охлаждение цеолитов производится по схеме регенерации водородсодержащим газом со щита сдува секции 200.

Неподключенные к системе циркуляции адсорберы необходимо держать под избыточным давлением. Температура, при которой можно начинать цикл адсорбции, должна быть не выше 70 ºС.

|