Паровые турбины. Часть 2Турбина К-800-23,5 ЛМЗ

имеет несколько модификаций. Первая из них была изготовлена в одном экземпляре как двухвальный агрегат с частотой вращения обоих валов 50 1/с и успешно эксплуатируется на Славянской ГРЭС. Двухвальное исполнение агрегата позволило применить четыре двухпоточных ЦНД с кольцевой площадью последней ступени, равной 7,48 м , -предельной в то время, и тем самым иметь относительно малые выходные потери, и высокую экономичность всей турбоустановки. Однако двухвальный агрегат из-за повышенной стоимости двух электрогенераторов по технико-экономическим показателям проигрывает одновальному агрегату. Следует учитывать, что двухвальный агрегат требует большей площади машинного зала, повышенных затрат на строительные работы. Однако в то время наша промышленность не имела генераторов мощностью 800 МВт. Конструкция двухвальной турбины К-800-23,5-1 описана в предыдущем издании книги [53 ].

Вслед за первой модификацией ЛМЗ спроектировал и изготовил одновальные турбины К-800-23,5; третья модификация турбины рассмотрена в [53 ].

В настоящее время ЛМЗ изготавливает турбину К-800-23,5-5, ! конструкция которой представлена на рис. 1.4, тепловая схема ! на рис. 1.26, принципиальная схема регулирования на рис. 1.5.

На рис. 4.34, а и 4.36 показана регулирующая ступень этой турбины, на рис. 10.11- типовая ступень среднего давления, а на рис. 4.44,а- -последняя лопатка длиной 960 мм. Описание турбины дается в § 1.2. 1

Дополним описание, особо оговорив изменения, внесенные ЛМЗ в эту конструкцию по сравнению с предшествующими модификациями.

При разработке и отладке пятой модификации уделялось большое внимание повышению экономичности: удельный расход теплоты, по оценкам ЛМЗ, но сравнению с турбиной К-800-23,5-3 снижается более чем на 0,7%. Повышение эко-; номичности обеспечивается модернизированной проточной частью ЦНД с бандажированием всех лопаток и более плавным ; периферийным меридиональным обводом, улучшенной кон-, фигурацией выходного патрубка, применением смешивающих подогревателей низкого давления и рядом других конструктивных и схемных решений.

Улучшены показатели маневренности — примерно в два раза сокращено время пуска после длительного простоя—и надежности, в частности, более чем на 10% по сравнению с регламентироваиным по стандарту повышена гарантийная наработка на отказ.

Многие из мер, направленных на обеспечение более высокой надежности, такие, как конструкция лопаток регулирующей ступени (рис. 4.34, а и 4.36), использование корытообразных бандажей (рис. 4.18,я), что ведет к повышению пороговой мощности агрегата (по низкочастотной вибрации), организация тепловых расширений, рассмотрены выше при описании других турбин ЛМЗ, в частности турбины К-500-23,5-4. При этом увеличен срок службы между капитальными ремонтами. По сравнению с третьей модификацией снижена удельная масса турбоагрегата.

Турбина рассчитана на максимальный расход свежего пара 736 кг/с (см. табл. 1.4). При этом расходе пара, температуре охлаждающей воды 12 С и его расходе 73 000 м3/ч максимальная длительная мощность составляет 850 МВт. Общая длина собственно турбины равна 39,5 м, всего агрегата с генератором - 59,5 м.

в 1,22 раза меньше, чем у турбины К-500-23,5. в 1,22 раза меньше, чем у турбины К-500-23,5.

В пятой модификации турбины на основе опыта эксплуатации предыдущих модификаций усилено крепление сопловых сегментов регулирующей ступени; для снижения осевого усилия в ЦВД несколько изменены диаметры концевых уплотнений.

Кроме упомянутого выше использования подогревателей смешивающего типа ПНД 1 и ПНД 2, между которыми установлен дополнительный конденсатный насос, что позволило расположить оба подогревателя ниже отметки машинного зала, укажем и на некоторые другие особенности турбоустановки.

Развитая система регенеративного подогрева сетевой воды обеспечивает при нормальном режиме температуру питательной воды 274 С, при этом предусмотрены отборы пара: за ступенью № 9 (из ЦВД) при 6,05 МПа; за ступенью № 12 (за ЦВД) при 3,78 МПа, за ступенью № 15 (из обоих потоков ЦСД) при 1,64 МПа.

Отборы пара на ПВД могут на время отключаться, что позволяет повысить мощность турбины при том же расходе свежего пара. Однако в этом случае перегружаются ступени ЧСД и ЧНД, особенно последняя ступень ЧНД, что в определенных пределах и с учетом давления в конденсаторе при этих условиях допускается ЛМЗ. Поскольку в случае отключения ПВД снижается температура питательной воды и возрастают выходные потери, то естественно, что уменьшается КПД всего энергоблока: при отключении группы ПВД относительное повышение удельного расхода теплоты составляет примерно 2,5%. Преимуществом такого экономически невыгодного режима является получение довольно значительной дополнительной (пиковой) мощности - в данном примере около 100 МВт.

Следует учитывать, что такую дополнительную мощность в ином случае приходится получать включением специальных пиковых агрегатов - газовых турбин или паровых турбин относительно небольшой мощности и невысоких начальных параметров пара, например паровых турбин К-100-8,8.

Экономичность этих установок (ПТУ и ГТУ) не столь высока, как у ПТУ на 23,5 МПа с полностью включенной : системой регенерации, она примерно равна экономичности : ПТУ с турбиной К-800-23,5 (так же как турбины К-300-23,5 ; и К-500-23,5) с отключением ПВД. Кроме того, при получении пиковой мощности таким образом нет неизбежных при пуске, и остановке потерь топлива, характерных при включении специальных пиковых агрегатов, да и время набора пиковой мощности существенно меньше при отключении ПВД.

К линии отбора на ПВД 6 подключены две параллельно работающие конденсационные турбины для привода питатель-1 ных насосов, каждый половинной производительности. Турбины | имеют свои конденсаторы. Деаэратор питается паром из 1 отбора за ступенью № 17 из обоих потоков ЦСД при ? 1,08 МПа. Постоянно поддерживаемое давление в деаэраторе составляет 0,7 МПа. Отборы на ПНД осуществляются после ступени № 19 из обоих потоков ЦСД при 0,588 МПа, за ЦСД при 0,284 МПа, из шести потоков ЦН Д за ступенью № 32 при 0,114 МПа и за ступенью № 34 при 0,02 МПа. Слив конденсата—каскадный, из ПНД 6 производится в деаэратор, а при малых нагрузках — непосредственно в конденсатор. Конденсаторная группа состоит из двух продольно расположенных конденсаторов с одинаковой поверхностью теплопередачи. Охлаждающая вода двумя параллельными потоками, каждый из которых при необходимости (например, при чистке трубок) может быть отключен во время работы, проходит последовательно через корпуса конденсаторов. При этом можно разделить конденсаторную группу по длине на две секции с присоединением каждой секции к отдельным выходам из ЦНД. В этом случае, во-первых, давление за последними ступенями разных потоков также будет разным, что, как ранее указывалось, дает дополнительный выигрыш в мощности.

Особенно большой выигрыш в экономичности всей турбоустановки в такой схеме достигается при высокой температуре охлаждающей воды и в данной турбоустановке при!

где осуществляется дополнительный нагрев конденсата первой секции. Благодаря этому. несколько сокращается отбор пара на ПНД1. где осуществляется дополнительный нагрев конденсата первой секции. Благодаря этому. несколько сокращается отбор пара на ПНД1.

рассчитана на максимальную мощность 1400 МВт и является одной из самых крупных в мире. Как одновальная, на сверхкритическое начальное давление она превосходит более рассчитана на максимальную мощность 1400 МВт и является одной из самых крупных в мире. Как одновальная, на сверхкритическое начальное давление она превосходит более

чем в полтора раза по мощности то, что создано за рубежом (в США, Японии, ФРГ).

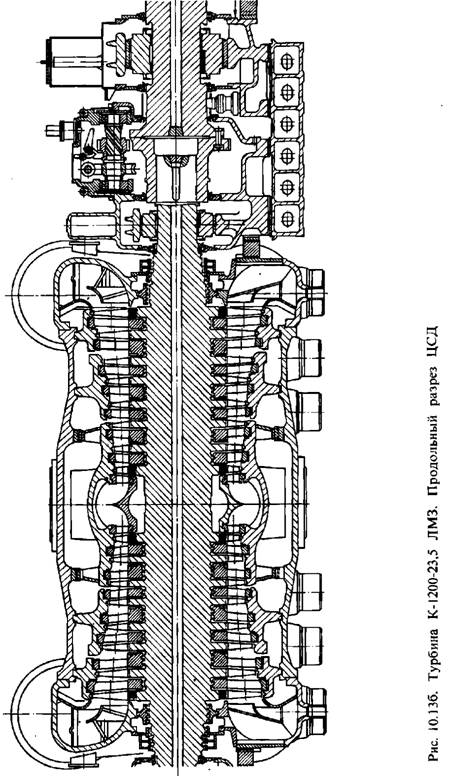

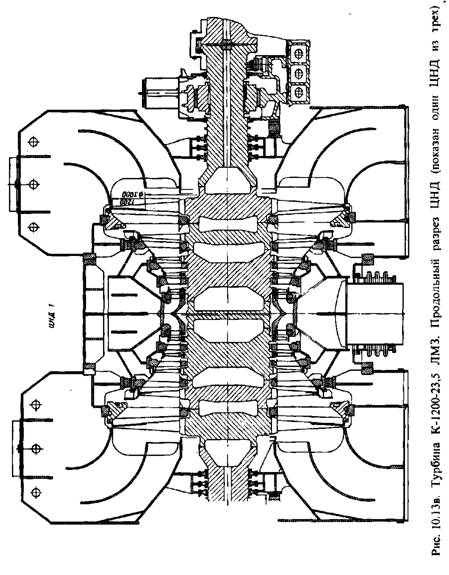

Основные технические характеристики турбины и турбо-установки представлены в табл. 1.4. Продольный разрез турбины показан на рис. 10.13.

Турбина состоит из пяти цилиндров: противоточного ЦВД, двухпоточных ЦСД и трех ЦНД. Особенностью турбины является дроссельное парораспределение. Выбор его определялся несколькими причинами: уникальной по мощности (примерно 75 МВт) регулирующей ступени в случае соплового парораспределения, что ставило под сомнение обеспечение надежности рабочих лопаток такой ступени и необходимость для них аэродинамически неблагоприятной весьма большой хорды; стремлением повысить экономичность проточной части ЦВД при нагрузках, близких к номинальной; использованием для энергоблока способа регулирования мощности скользящим давлением.

Хотя но расчетной экономичности турбоустаиовка с турбиной К-1200-23,5 по сравнению с турбоустановкой с турбиной К-800-23,5-5 примерно одинакова, большая единичная мощность турбоагрегата позволяет сократить удельные капитальные затраты как на оборудование блока, так и на строительную часть ТЭС. Практически в полтора раза снижается удельная стоимость системы автоматического управления.

) последняя лопатка, выполненная из ) последняя лопатка, выполненная из

титанового сплава длиной 1200 мм и кольцевой площадью 11,3 м2.

Эти показатели и сегодня не достигнуты нигде в мире в турбинах, находящихся в экплуатации. Проточная часть ЦНД сформирована таким образом, что корневой диаметр всех ее ступеней остается неизменным (пять ступеней в каждом потоке). При весьма большой окружной скорости у периферии последних лопаток сначала ожидалась повышенная их эрозия, и лопатки имели антиэрозиопные накладки из нитинола. Однако опыт работы турбины показал, что в данном случае, к тому же при использовании титанового сплава для лопаток,

можно отказаться от дополнительных защитных накладок. Лопатки последней ступени имеют бандаж, выполненный за одно целое с профильной частью (см. рис. 4.44, г).

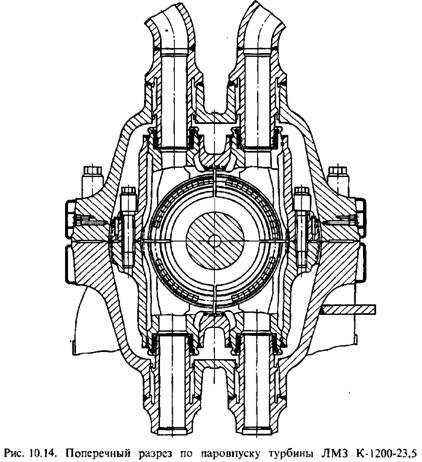

Цилиндр высокого давления имеет внутренний корпус, в патрубки которого вварены две сопловые коробки. Пар подводится к середине ЦВД через два штуцера — по одному в верхней и нижней половинах,- имеющих сварное соединение с наружным корпусом и подвижное с горловинами сопловых коробок. Таким образом, в зоне паровпуска статор ЦВД имеет трехстенную конструкцию (рис. 10.14), с уменьшенными толщинами стенок и фланцев и тем самым с улучшенными показателями маневренности. Подвод свежего пара осуществляется через два блока клапанов (каждый из одного стопорного и двух регулирующих), располагаемых по обе стороны ЦВД.

Пар после промежуточного перегрева подводится к двум стопорным клапанам, а от них по четырем трубам к четырем регулирующим клапанам. Последние устанавливаются непосредственно на ЦСД. Клапаны перед ЦСД полностью открыты в диапазоне нагрузок более 30% от номинальной. Подвод пара к ЦНД производится по двум трубам, расположенным по обе стороны турбины. Для большей равномерности подвода пара к ЦНД и снижения потерь при входе в цилиндр впуск пара осуществляется через четыре патрубка — по два в верхней и нижней половинах корпуса. Цилиндр низкого давления имеет наружный и внутренний корпуса сварной конструкции. Внутренний корпус имеет возможность расширения относительно наружного. Опоры статора ЦНД выносные, непосредственно опирающиеся на фундамент. В диафрагмах последних ступеней каждого потока ЦНД предусмотрена внутриканальная сепарация.

Следует отметить большие диаметры (при 50 1/с) опорных подшипников—до 620 мм.

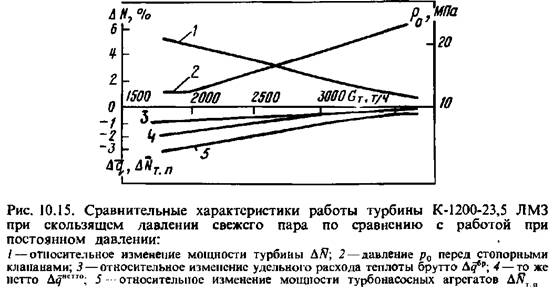

На рис. 10.15 показан график изменения мощности и экономичности при использовании скользящего давления. При

. .

В последнее время ЛМЗ разработал новые модификации турбин СКД мощностью 300—800 МВт с последней лопаткой длиной 1200 мм (см. табл. 6.2) и ЦНД, близким к показанному ниже на рис. 10.32, что позволяет уменьшить число потоков ЧНД в 1,5 раза.

|