Паровые турбины. Часть 1Особенности работы группы ступеней влажным паром

Влияние влажности на характеристики турбинных решеток и ступеней было рассмотрено в § 2.8 и 4.4, и показано, что даже при упрощенных расчетах требуется достаточно полная информация о физических и геометрических параметрах ступени. Гораздо сложнее учитывать это влияние для группы ступеней. Это объясняется тем, что группа ступеней по сравнению с одиночной ступенью имеет многократно большее число параметров, влияющих на КПД и другие характеристики проточной части. Кроме того, детальных опытов с группами ступеней, работающими па влажном паре, пока еще мало.

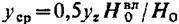

Чаще всего результаты исследований группы ступеней обрабатываются в форме зависимости

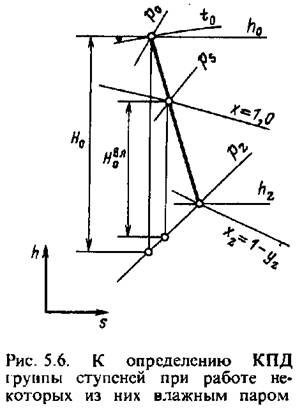

В случае, когда процесс расширения пара начинается в области перегретого пара, под средней влажностью

— доля теплоперепада, приходящегося на область влажного пара (рис. 5.6). — доля теплоперепада, приходящегося на область влажного пара (рис. 5.6).

Опыты, проведенные на экспериментальных и натурных турбинах, хотя кое в чем давшие разноречивые результаты, позволяют сделать следующие выводы.

1. Экономичность группы ступеней снижается при работе на влажном паре. Чем больше средняя влажность, тем ниже

Кпд.

= 0,005 — — 0,02, т. е. когда из всех ступеней группы практически только одна последняя работает влажным паром, снижение КПД настолько ощутимо, что могло быть измерено на натурном стенде или в экспериментальной турбине. = 0,005 — — 0,02, т. е. когда из всех ступеней группы практически только одна последняя работает влажным паром, снижение КПД настолько ощутимо, что могло быть измерено на натурном стенде или в экспериментальной турбине.

, т. е. когда потери от влажности относятся к одной ступени. Это подтверждает рассмотренное выше сильное влияние потерь от неравновесности процесса начальной крнденсации, относительно более сильное, чем влияние потерь от разгона, торможения и т. п., определяемых в случае работы ступеней с влагой, образовавшейся в предыдущих ступенях. , т. е. когда потери от влажности относятся к одной ступени. Это подтверждает рассмотренное выше сильное влияние потерь от неравновесности процесса начальной крнденсации, относительно более сильное, чем влияние потерь от разгона, торможения и т. п., определяемых в случае работы ступеней с влагой, образовавшейся в предыдущих ступенях.

от ступени к ступени возрастает и тем самым увеличиваются потери от влажности. от ступени к ступени возрастает и тем самым увеличиваются потери от влажности.

от абсолютного давления пара, номинальной частоты вращения, размеров и конфигурации проточной части. Однако два фактора являются очевидными: ступени с рабочими лопатками без бандажа, хотя и имеют пониженный КПД, менее чувствительны к влиянию влажности; аэродинамически более совершенные проточные части также в меньшей степени подвержены влиянию влажности. от абсолютного давления пара, номинальной частоты вращения, размеров и конфигурации проточной части. Однако два фактора являются очевидными: ступени с рабочими лопатками без бандажа, хотя и имеют пониженный КПД, менее чувствительны к влиянию влажности; аэродинамически более совершенные проточные части также в меньшей степени подвержены влиянию влажности.

Для поступенчатого расчета проточной части, работающей влажным паром, следует использовать методику, изложенную

Экономичность ступени, процесс расширения в которой пересекает линию насыщения или начинается в области влажного пара при мелкодисперсной влаге, образованной до проточной части, например в первой ступени ЦВД турбин насыщенного пара, рассчитывается по формуле (4.41). По-иному выполняется расчет последующих ступеней, т. е. ступеней, на входе в которые влага образовалась в предшествующей ступени или группе ступеней. В этом случае одним из определяющих параметров является доля крупподисперсной влаги Х,кр;от нее зависит коэффициент в формуле (4.50).

является функцией боль- является функцией боль-

шого числа физических и геометрических параметров, в частности давления пара р и числа ступеней, работающих влажным паром и предшествующих рассчитываемой ступени. По приближенной оценке можно принять (см. с. 287, кн. 1)

Подчеркнем, что зависимость (5.6) является сугубо приближенной, так как, с одной стороны, и влажность, и ее дисперсность по высоте ступени переменны, а с другой, на ^кр оказывают влияние многие параметры проточной части. Учет их требует накопления большого числа экспериментальных данных и гораздо более сложной методики расчета.

Если в одиночной ступени, например в одноступенчатой экспериментальной турбине, где по всей высоте ступени условия (влажность, дисперсность) перед сопловой решеткой одинаковы, и теория, и опыты показывают, что влажность за ступенью увеличивается от корня к периферии, то в случае нескольких ступеней картина распределения влаги будет иной. Дело в том, что КПД в каждой ступени меняется по радиусу из-за разной по радиусу реактивности, разных треугольников скоростей и, главное, разных потерь при обтекании решеток.

Наибольшие потери отвечают концевым зонам — корневой и периферийной. При этом оказывается, что на выходе из первой ступени группы у концов лопаток из-за пониженного КПД температура (если пар перегретый) выше, чем в средней по высоте области (если пар влажный, то у концов лопаток выше степень сухости).

В результате обнаруживается. что в последних ступенях группы наивысшая влажность отвечает в зависимости от конкретных режимных и геометрических параметров группы ступеней зоне высоты лопаток /=0,6-е-0,9 (рис. 4.23). В связи с этим в ЦНД, на входе в который пар перегретый, конденсация в средней по высоте части лопаток начинается раньше, чем в краевых зонах (рис. 5.7). Однако по меридиональному обводу, а также в следах за проволочными связями имеются локальные зоны повышенной влажности, большой доли крупной влаги.

Для грубой оценки, сравнительных расчетов, при расчетах тепловых схем часто пользуются формулой (5.5), приняв для нее а = 0,8.

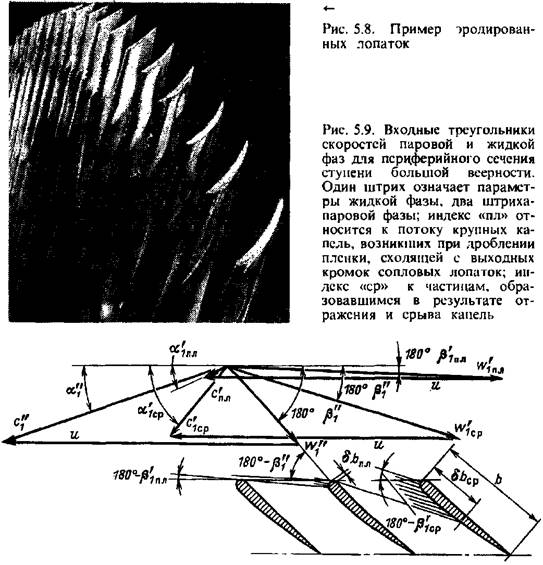

В турбинных ступенях, работающих влажным паром, часто наблюдается эрозия поверхности рабочих лопаток. В результате эрозии происходит как бы выщерблеиие металла, поверхность лопатки становится неровной, губчатой, с выступами и полостями (кавернами). Эрозия может захватить значительную часть профиля, иногда до 0,2 0,3 хорды его, и привести к отрыву части лопатки. Даже незначительная эрозия меняет вибрационные и прочностные характеристики лопаток, что может быть причиной их поломок, а также ухудшает КПД ступени. Пример эродированных лопаток представлен па рис. 5.8.

Причиной эрозии является сложное взаимосвязанное ударное и кавитационное воздействие влаги. В лопатках эрозионное воздействие ощущается не сразу и разрушение начинается с микроскопических трещин и язвин, постепенно захватывающих большие поверхности.

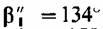

Для анализа процессов, вызывающих эрозионное воздействие капель на лопатки, рассмотрим спектр потока на выходе из сопловой решетки. Как видно из рис. 2.37, жидкую фазу. покидающую сопловую решетку, можно разделить на три потока: частицы, прошедшие через канал без контакта с поверхностью профиля; частицы, образовавшиеся в результате отражения и срыва капель; частицы, возникшие при дроблении пленки, сходящей с выходных кромок сопловых лопаток.

потока потока

паровой фазы.

=О,05ч-О,15) и углом выхода, близким к углу наклона выходной кромки, г. е. =О,05ч-О,15) и углом выхода, близким к углу наклона выходной кромки, г. е.

". Соответственно и в относительном движении на рабочую лопатку условно попадут три потока. ". Соответственно и в относительном движении на рабочую лопатку условно попадут три потока.

— ?. * — ?. *

углы входа крупнодисперсной влаги со- углы входа крупнодисперсной влаги со-

т. е, влага попадает на т. е, влага попадает на

рабочие лопатки под существенно большим углом, чем скелетный угол входа профиля.

. Для примера, представленного на рис. 5.9, . Для примера, представленного на рис. 5.9,

плотность пленочного потока увеличивается примерно в 10, а срывного- в 5 раз. Таким образом, плотность потока крупподисперсной влаги в относительном движении существенно возрастает, что способствует эрозионному разрушению.

удара капель на входе удара капель на входе

и, следовательно, плотность и, следовательно, плотность

потока влаги.

В последних ступенях ЦНД крупных турбин окружная скорость периферии рабочих лопаток заметно превышает скорость звука и относительная скорость входа капель влаги на рабочие лопатки также оказывается сверхзвуковой. При этом наиболее вероятным оказывается их эрозионное воздействие.

Предупреждение эрозии, что является безусловным требованием нормальной работы турбины, может идти двумя принципиально разными, обычно применяемыми одновременно путями - активным и пассивным.

Активный путь означает:

уменьшение влажности перед ступенью , что достигается повышением начальной температуры пара и снижением начального давления, применением промежуточного перегрева пара, понижением разделительного давления, применением эффективной внешней сепарации, увеличением теплоперепада в последней ступени, где, очевидно, следует ожидать наибольшей эрозии;

уменьшение фактической влажности перед рабочей лопаткой, достигаемое применением различных высокоэффективных способов влагоудаления в проточной части, в том числе сепарацией влаги из предшествующей сопловой решетки.

Поскольку, как показал опыт эксплуатации, местные сопротивления— проволоки на лопатках, стойки, резкие изломы проточной части и т. п. приводят к локальной концентрации влаги и повышенной в результате этого эрозии, желательно избегать их в области влажного пара;

3)уменьшение ударного воздействия капель влаги на ра бочие лопатки, что достигается, в частности, увеличением осевого зазора между сопловыми и рабочими лопатками, благодаря чему возрастает коэффициент скольжения и про грессирует дробление капель. Для ступеней большой веерности осевой зазор увеличивают в периферийной зоне, где в основном и происходит эрозия лопаток. В то же время в связи с высокой реактивностью в этой зоне увеличение осевого зазора не столь сильно сказывается на экономичности ступени.

В некоторых турбинах осевой зазор в периферийной части последних ступеней доходит до 100 мм и более;

4) снижение окружной скорости на периферии лопаток ип. При прочих равных условиях, т. е. влажности на входе в ступень у0, углах выхода а,, степени реактивности рп и зазорах, снижение окружной скорости, как видно из рис. 5.9, уменьшает плотность пленочного и срывного потоков, попадающих на поверхность рабочих лопаток.

Пассивные методы борьбы с эрозией включают:

применение для лопаток материалов, к которым надо отнести нержавеющие стали, титановые сплавы и др.;

установку на той части лопаток, которая подвергается эрозии, накладок из весьма эрозионно стойких материалов, непригодных, однако, для изготовления всей лопатки. Таким материалом является стеллит — сплав на кобальтовой основе. Для того чтобы уменьшить скалывающие напряжения в шве, которые могут возникнуть при вибрации лопаток и обеспечить свободу тепловых расширений лопатки, накладки выполняются из нескольких частей, расположенных по длине входной кромки лопатки.

Стеллитовые накладки широко применяются па лопатках ЦНД многих паровых турбин, в том числе турбин ЛМЗ и ТМЗ (см., например, рис. 10.9, 10.10, 10.41 и др.);

3)термическую обработку лопаток или отдельных их частей, а также покрытие поверхности лопаток. ХТЗ, например, в своих турбинах, в том числе турбинах насыщенного пара, применяет для рабочих лопаток последней ступени поверхностное электро искровое упрочнение выходных кромок твердым сплавом. Сущность этого метода заключается в направленном переносе металла с электрода на лопатку под действием электриче ского разряда. После этого стойкость против эрозии у вы сокохромистой нержавеющей стали повышается в несколько раз.

= 540-^700 м/с при умеренных степенях влажности (до ^ = 7-7-9%), так и с меньшими п, но при степенях влажности, доходящих до 12 -16%, показал, что активными и пассивными методами можно избежать опасного эрозионного повреждения лопаток. = 540-^700 м/с при умеренных степенях влажности (до ^ = 7-7-9%), так и с меньшими п, но при степенях влажности, доходящих до 12 -16%, показал, что активными и пассивными методами можно избежать опасного эрозионного повреждения лопаток.

Как упоминалось, для уменьшения истинной влажности, главным образом уменьшения количества крупнодисперспой влаги, и тем самым для повышения надежности и экономичности в проточной части турбин насыщенного пара, а также в последних ступенях турбин высоких начальных параметров осуществляется сепарация.

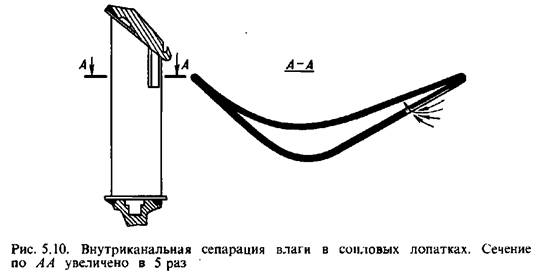

Сепарация влаги в проточной части может ироиз-г питься различными способами, в том числе отсосом водяной пленки с поверхности сопловых лопаток или из их кромки — так называемая внутриканальная сепарация.

Водяная пленка, образующаяся на поверхности сопловых лопаток при сходе с выходных кромок, дробится на капли, которые оказывают решающее влияние на эрозию рабочих лопаток и играют главную роль в снижении экономичности ступени. Отсос этой пленки, а также удаление капель до того, как они покинут сопловую решетку, существенно уменьшает эрозию лопаток. Этот отсос производится через щели. располагаемые в различных местах обвода профиля (рис. 5.10). Влага через эти щели попадает во внутреннее пространство полой сопловой лопатки, которое соединено с областью пониженного давления, например непосредственно с конденсатором.

В зависимости от формы канала сопловой решетки, как было показано на рис. 2.36 и 2.37, основная доля сконцентрированной влаги может располагаться в той или иной части профиля. Немалое влияние на возможность отсоса влаги оказывает конфузорность течения в решетке, а также направление потока на входе в решетку.

, в сопловых лопатках последующей ступени целесообразно влаго-улавливающие щели располагать на начальном участке спинки профиля (рис. 5.10). Щели для отсоса располагаются в верхней части лопаток, охватывая примерно ее третью часть (рис. 5.10). При эффективной внутриканальной сепарации удается резко сократить эрозию последующих рабочих лопаток. В настоящее время практически во всех турбинах насыщенного пара, а также во многих турбинах высоких начальных параметров пара применяется влагоудаление через щели полых сопловых лопаток. , в сопловых лопатках последующей ступени целесообразно влаго-улавливающие щели располагать на начальном участке спинки профиля (рис. 5.10). Щели для отсоса располагаются в верхней части лопаток, охватывая примерно ее третью часть (рис. 5.10). При эффективной внутриканальной сепарации удается резко сократить эрозию последующих рабочих лопаток. В настоящее время практически во всех турбинах насыщенного пара, а также во многих турбинах высоких начальных параметров пара применяется влагоудаление через щели полых сопловых лопаток.

В одноцилиндровых турбинах с большой долей ступеней, работающих влажным паром, и, следовательно, со значительной влажностью в последней ступени нецелесообразно применение внешнего сепаратора, используемого в многоцилиндровых турбинах АЭС. Установка внешнего сепаратора в одноцилиндровой турбине означает удлинение ротора, снижение экономичности проточной части в связи с невозможностью использовать выходную энергию пара в ступени, предшествующей внешнему сепаратору, не говоря уже о потерях давления в тракте

сепаратора. Поэтому в таких турбинах, используемых, например, для привода питательных насосов АЭС (см. рис. 10.45), в проточной части могут устанавливаться специальные ступени-сепараторы.

Ступени-сепараторы, разработанные МЭИ, имеют несколько модификаций. Одна из них показана на рис. 5.11 и спроектирована на неоптимально большое отношение скоростей н/Сф, т. е. на малый теплоперепад, имеет густую рабочую решетку, специальной формы бандаж. Несколько пониженный по сравнению с обычными типами ступеней ее КПД компенсируется хорошей сепарацией влаги и отказом от внешнего сепаратора.

Кроме рассмотренной выше эрозии рабочих лопаток под воздействием капель влаги, попадающих на входные участки профилей, возможны другие виды эрозии и коррозии в проточной части турбины. Это эрозия выходных кромок рабочих лопаток последних ступеней, рассмотренная в § 7.4, струйная и щелевая эрозия неподвижных частей, характерная для температур влажного пара от 120 до 220° С, т. е. для частей высокого давления турбин насыщенного пара, а также коррозионное воздействие на наиболее напряженные элементы турбин, где процесс расширения пара проходит вблизи линии насыщения.

В последнем случае (обычно это промежуточные ступени ЦНД паровых турбин) на поверхности рабочих лопаток, дисков, валов образуются язвины, трещины, очень малого размера повреждения, приводящие для лопаток к усталостной коррозии, для других элементов — особенно в зоне концентрации напряжений — к коррозионному растрескиванию материала.

Коррозионное воздействие существенно зависит от состава рабочей среды, наличия в ней агрессивных примесей, в частности хлоридов. Предупреждение повреждений такого рода решается на основе тройственного подхода: повышения требований к качеству воды и пара и постоянному его контролю; уменьшения напряжений в элементах турбины, где возможно коррозионное воздействие, в том числе отказ от конструкций с концентрацией напряжений, например вместо дисковых роторов предпочтительны цельнокованые или сварные, в рабочих лопатках—снижение динамических напряжений [28, 29]; выбора соответствующих материалов, в частности для дисков с уменьшенными пределами текучести.

На рис. 5.12 показан пример коррозионного повреждения диска турбины.

|