Модульное обучениеОсобые способы сушки

К особым способам сушки относят:

1) конвективная сушка в жидкостях; в качестве агента могут быть:

маслянистые гидрофобные или парафинообразные жидкости, которые не смешиваются и не растворяются в воде;

расплавленные металлы;

сера;

водные растворы гигроскопических минеральных солей. Наиболее распространена сушка в петролатуме – парафинообразном веществе, которое является отходом от перегонки нефти.

Сушка осуществляется при атмосферном давлении в ваннах, заполненных петролатумом , нагретом до 120 ÷ 130 0С. Внутри древесины вследствие кипения влаги создается избыточное давление, под действием которого пар выходит в атмосферу, преодолевая сопротивление древесины и слоя жидкости. Расход петролатума 25 ÷ 40 кг/м3. Продолжительность сушки 6 ÷ 8 часов.

Недостаток: загрязнение поверхности древесины, что затрудняет ее последующую механическую обработку и склеивание.

Применение: обработка столбов, линий электропередач, шпал, мостов.

2) сушка в поле токов высокой частоты (ТВЧ)

Древесина способна прогреваться в поле высокой частоты. Прогрев осуществляется внутри материала равномерно по его объему, не подводится извне.

Технология изготовления деревянных конструкций

Клееные деревянные конструкции (КДК) выпускают двух видов:

несущие (балки, рамы, арки, фермы);

ограждающие (деревянный каркас и приклеенные к нему обшивки из фанеры или других листовых материалов).

Для изготовления КДК рекомендуется в основном использовать:

а) пиломатериалы хвойных пород (сосна, ель) ГОСТ 24454-80. Толщину склеиваемых слоев в элементах, как правило, не следует принимать более 33 мм;

б) фанеру:

березовую водостойкую (не менее 8 мм) марки ФСФ;

бакелизированную марки ФБС (ГОСТ 11539-73).

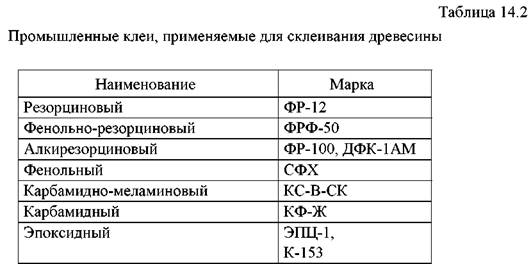

в) синтетические клеи: для соединения древесины и древесины с фанерой следует принимать в зависимости от условий эксплуатации согласно требованиям СНБ Деревянные конструкции.

Технологический процесс изготовления несущих клеедеревянных конструкций

На первой стадии древесина должна быть высушена до требуемой технологической влажности. Для получения заданной влажности с минимальными внутренними напряжениями и минимальными перепадами влажности по толщине досок рекомендуется проводить сушку в 2 этапа: 1 этап – атмосферная сушка, 2 – камерная (при этом выбирая нужные ре-жимы ) с последующим кондиционированием.

На второй стадии производится сортировка пиломатериалов, которая до последнего времени проводилась визуально и вручную. Сейчас внедрена машинная, так называемая силовая сортировка. Она основана на прямолинейной зависимости между прогибом и напряжениями изгиба. Пиломатериалы проходят через машину, где им на пролете 0,95 м задают определенный прогиб. Программами установлено 3 вида напряжений, соответствующих 1, 2, 3 сортам древесины, все слабые места окрашиваются краской.

Выявленные недопустимые пороки и дефекты вырезают на торцовочных станках. Торцовка выполняется на станках поперечной распиловки типа ЦПА-40, Ц-6-2 и др.

При поперечной распиловке и удалении дефектов древесины руководствуются нормами допускаемых пороков и технологических дефектов, установленными нормативными документами. Ограничение пороков проводится с учетом разделения досок на 3 категории качества в зависимости от того, в каких зонах конструкции они будут располагаться. Затем проводится продольная распиловка, после которой пласти досок фрезеруют для дополнительного выявления пороков древесины.

Следующая операция – фрезерование шипов – выполняется на шипорезных или фрезерных станках. Нарезку зубчатых шипов производят специальными фрезами.

В зависимости от способа фрезерования зубчатые шипы могут быть вертикальными, горизонтальными, диагональными и угловыми. При вертикальных шипах прочность зубчатого стыка увеличивается.

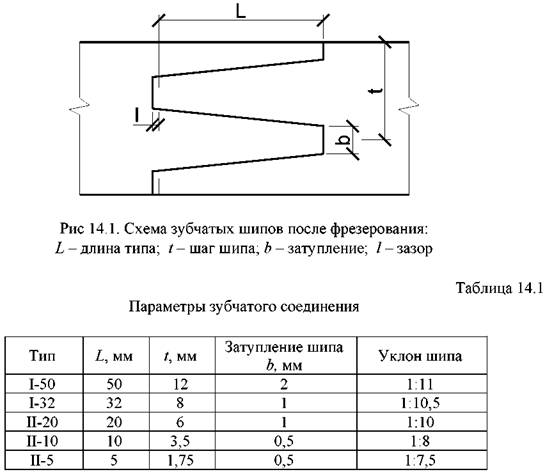

Склеивание по всему сечению многослойных клееных деревянных конструкций производится зубчатыми соединениями типов I-50, I-32, фанеры – II-10, II-5 (рис. 14.1, табл. 14.1).

На зубчатый шип наносится клей, соединяемые элементы стыкуют и запрессовывают с первоначальным давлением в зависимости от типа соединения: I-50 – 1,5 МПа; I-32 – 2,5 МПа; II-20 – 3,5 МПа; II-10 – 6 МПа; I-5 – 10 МПа.

После прессовки шипов давление снимают. На период отверждения клея ленты должны находиться в неподвижном состоянии несколько часов, однако в некоторых случаях благодаря самозаклеиванию зубчатых соединений достаточно приложить кратковременное (2 ÷ 5 с) давление и фрезеровать листы. Если заготовки стыкуют при нагревании, время выдержки стыка под давлением составляет 1 ÷ 2 мин.

После необходимой для отверждения клея выдержки стыкованные доски подают на обработку к рейсмусовому станку, где проводится фрезерование с двух сторон с точностью, обеспечивающей шероховатость поверхности в пределах 1 – 2-го класса. Доски обрабатывают в порядке, обратном укладке слоев в пакет, с тем чтобы удобнее было наносить клей и быстрее загружать пресс.

Качество склеивания в большей степени зависит от подготовленной поверхности:

поверхность под склейку следует обрабатывать по 7-му классу шероховатости, что достигается фрезерованием со снятием провесов, образовавшихся в соединениях на зубчатый шип;

склеиваемые поверхности должны быть свежеотфрезерованными (время с момента фрезерования до нанесения клея не должно быть более 8 часов);

склеиваемые поверхности должны быть очищены от пыли и плотно прилегать одна к другой.

Фрезерование и нанесение клея осуществляется на полуавтоматических линиях (с подъемника плети по транспортеру подают на двухсторонний рейсмусовый станок и после фрезерования пластин они проходят под клеенаносящим устройством). В конце транспортера и параллельно ему установлен приемник-накопитель, представляющий собой подъемный стол, автоматически опускаемый на толщину листа всякий раз, когда на него наступает плеть с нанесенным на нее клеем. Накопитель пакета работает автоматически до полного набора вертикального пакета в соответствии с высотой сечения изготовляемой конструкции.

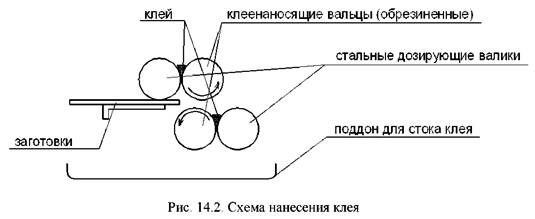

Клей на поверхности досок может наноситься с одной или двух сторон, соответственно клеенаносящие устройства могут быть двух видов:

– двухсторонние (рис. 14.2): для нанесения клея одновременно на обе пласти пиломатериалов;

– односторонние (струйные и наливные): клей наносится непрерывными струями, вытекающими из отверстий трубы, расположенной над движущейся плетью.

Толщина клеевого шва имеет большое значение, т.к. с ее увеличением возрастают внутренние напряжения, снижающие прочность соединений. Практическая толщина клеевого шва от 0,1 до 0,8 мм, в то время как максимальная прочность обеспечивается при толщине клеевой прослойки в пределах 0,1 ÷ 0,2 мм. Чем толще слой клея, тем больше требуется усилий запрессовки для равномерного его распределения (табл. 14.2).

После нанесения клея и сборки сформированный пакет мостовым краном и специальными траверсами подается к запрессовочным устройствам, где происходит его запрессовка и выдержка под давлением, равномерным по всей склеиваемой поверхности, для создания прочного монолитного соединения.

Для запрессовки применяются механические, пневматические и гидравлические прессы.

Прямолинейные конструкции чаще всего запрессовывают при горизонтальном положении клеевых швов с помощью пневматических и гидравлических прессов.

Гнутоклееные конструкции запрессовывают при вертикальном положении клеевых швов. Доски с клеем укладываются ребром, и весь пакет зажимают винтовыми стяжками между укрепленными в полу стойками, расставленным по кривой заданного очертания.

Время запрессовки зависит от марки клея и вида конструкции: чем сложнее конфигурация конструкции, тем больше время выдержки под давлением. Можно сокращать выдержку в прессе, повышая температуру. Установлено, что если отвержение происходит при повышенной температуре, то прочность шва повышается в 5 – 6 раз.

После выдерживания в прессе клееные элементы поступают на обработку, которая заключается в оторцовке изделий по шаблону, фрезеровании боковых поверхностей, выемок, сверлении отверстий, а также в защите от увлажнения, загнивания и возгорания.

Перед обработкой элементы выдерживают в цехе 1 ÷ 2 суток для достижения достаточной прочности клеевого шва. Перемещение изделий по цеху или в другой цех возможно при условии достаточного отверждения клея.

|