Кузнечно-штамповочное оборудованиеМеханизмы парораспределения и управления

Механизм, предназначенный для регулирования параметров энергоносителя и, следовательно, циклов движения и скорости падающих частей, называют парораспределительным.

Регулирование является количественным, если соотношения между силами изменяются за счет объема энергоносителя, поступающего в рабочий цилиндр. Если же изменяется качество энергоносителя, т. е. давление, то регулирование называют качественным. Количественное регулирование можно осуществить, изменяя время открытия проходных сечений для впуска энергоносителя с начальными параметрами (свежего) в рабочий цилиндр или выпуска отработавшего. Качественное регулирование достигают дросселированием энергоносителя при протекании его через специальные переменные сечения с изменяющимся сопротивлением.

Рабочие органы парораспределительного механизма могут быть выполнены в виде:

клапанных устройств, в которых подъем клапанов от седла открывает, а посадка на место прекращает подачу энергоносителя;

золотниковых устройств, в которых полки цилиндрического золотника в ходе возвратно-поступательного движения перекрывают отверстия (окна) втулки, прекращая впуск свежего энергоносителя или начиная выпуск отработавшего;

крановых устройств, в которых проходные окна открываются или закрываются при повороте внутренней втулки относительно наружной.

Цилиндрические золотники - наиболее распространенная конструкция устройства количественного регулирования. Поворотные устройства, позволяющие тонко изменять проходные сечения, применяют для качественного регулирования и обычно называют дросселями.

Перемещение рабочих органов парораспределителей производит механизм управления, образующий кинематическую цепь из качающихся рычагов и поступательно движущихся тяг. Механизм управления приводит в движение непосредственно кузнец или машинист молота, воздействуя на конечное звено кинематической цепи (рукоять, педаль), либо ход бабы, воздействующий на особое звено, связанное с остальной цепью управления.

Первый тип управления называется ручным, второй - автоматическим. Если возможно и ручное, и автоматическое управление, то оно называется смешанным. Золотниковый механизм штамповочного молота для регулирования количества пара (воздуха), поступающего в главный цилиндр, включает в себя втулку (см. рис. 16.6), вертикально установленную в ту часть корпуса цилиндра, которую называют золотниковой коробкой, и двухполочный золотник с его скалкой 5 для связи с механизмом управления. Втулка имеет три ряда окон. Верхний и нижний ряды соединены каналами с соответствующими полостями рабочего цилиндра, средний - через дроссель с подводящей трубой 8 свежего пара. Сквозная полость внутри золотника соединена с выхлопной трубой 6 отработавшего пара. Изменяя

положение полости, отсеченной полками золотника и стенкой втулки, обеспечивают попеременное соединение верхнего и нижнего рядов окон со средним на впуск свежего пара. Через ряд окон, находящихся в это время за внешней кромкой золотника, происходит выпуск отработавшего пара (из верхних окон через внутреннюю полость золотника).

Золотниковый механизм успешно работает, если выполнено важнейшее условие: золотник быстро и плавно опускается во втулке по всей длине под действием силы тяжести. Для этого зазор между втулкой и золотником назначают из расчета 0,1 мм на 100 мм диаметра с обязательной притиркой. В последних моделях штамповочных молотов втулка и золотник изготовлены из чугуна СЧ 21.

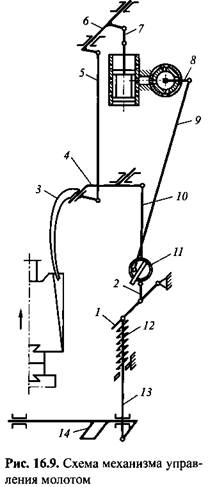

Дроссель кранового типа состоит из наружной втулки, неподвижно установленной в золотниковой коробке, и внутренней, скалка которой соединена с механизмом управления (рис. 16.9). Обе втулки имеют окна, совпадение которых обеспечивает максимальный проход для свежего пара. Поворотом внутренней втулки площадь окон уменьшается вплоть до полного перекрытия с прекращением доступа свежего пара.

В состав механизма управления (см. рис. 16.9) входят следующие детали: педаль 14, ось которой закреплена в приливах шабота; тяга 13; пружина 72, удерживающая рычаг 7, а следовательно,

и педаль 14 в верхнем положении; контроллер 77, состоящий из наружного обода с тягами 2 и 10 к рычагу 7 и балансиру 4 соответственно, а также внутреннего поворотного диска с ручкой, сцепленного тягой 9 с рычагом 8 скалки дросселя; балансир 4 (двуплечий рычаг), ось качания которого укреплена в стойке молота; сабля 3 (кривой двуплечий рычаг), качающаяся на оси левого плеча балансира, причем сабля контактирует с плоским скосом бабы, а ее правое плечо шарнирно соединено с тягой 5, идущей к внешнему плечу рычага 6, среднее плечо которого через серьгу 7 связано со скалкой золотника. Такое устройство механизма управления позволяет, во-первых, изменять установочное положение дросселя, поворачивая его внутреннюю втулку, и золотника, поднимая или опуская его при помощи скалки, и, во-вторых, обеспечивать движение золотника, при котором падающие части автоматически совершают цикл холостых качаний или управляемых единичных ходов с нанесением полных или неполных ударов.

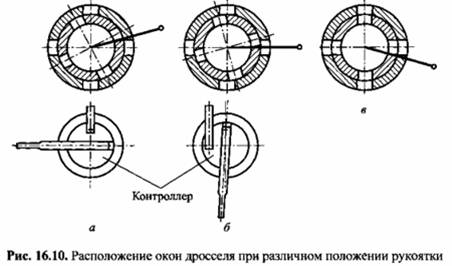

Для управления дросселем предназначен контроллер. При длительных перерывах в работе ручку контроллера устанавливают горизонтально, в результате чего рычаг скалки поворачивается вверх на 15° и перекрывает окна (рис. 16.10, а). Для осуществления пуска ручку контроллера поворачивают вниз и рычаг скалки переводится тягой в горизонтальное положение. Окна дросселя приоткрываются примерно на половину своего полного проходного сечения (рис. 16.10, б).

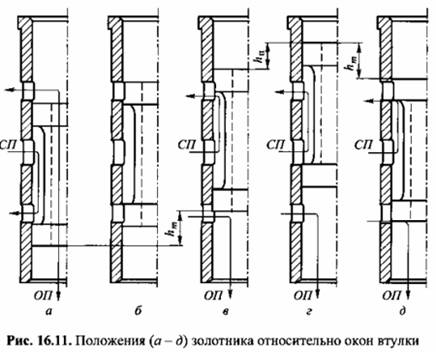

Пока педаль молота не нажата, золотник занимает исходное положение (рис. 16.11, а): нижний ряд окон втулки полностью открыт на впуск свежего пара (СП) в нижнюю полость рабочего цилиндра, а верхний соединен с выхлопной трубой, и из верхней полости происходит выпуск отработавшего пара (ОП). В результате начинается подъем падающих частей. Тотчас вступает в действие кинематическая цепь, связывающая бабу с золотником (см. рис. 16.9); скос бабы

нажимает на саблю, поворачивая ее против направления движения часовой стрелки вокруг оси левого плеча неподвижного балансира. Правое плечо сабли при этом поднимается, автоматически поднимается и золотник. Сначала он отсекает окна (рис. 16.11, б), затем соединяет нижние окна с выхлопной трубой, а верхние приоткрывает на впуск свежего пара. В конце хода вверх, пройдя путь

золотник занимает положение, указанное на рис. 16.11, е. золотник занимает положение, указанное на рис. 16.11, е.

Движение падающих частей и золотника вверх с предваряющим открытием верхних окон обеспечивает гашение кинетической энергии падающих частей на сжатие пара в верхней полости цилиндра. Это не только предотвращает удар в крышку цилиндра, но и (самое главное) позволяет падающим частям после достижения КВП немедленно изменить направление (реверсировать) своего движения под действием противодавления верхнего пара.

Сабля при ходе вниз поворачивается в направлении движения часовой стрелки. Золотник, копируя движение падающих частей, опускается и переходит в положения, представленные на рис. 16.11, а и б. В связи с относительно низким начальным положением золотника нижние окна не полностью открываются на выпуск пара из-под поршня. Это тормозит падающие части, приводя к мгновенной остановке в промежуточном положении, расположенном выше КНП, и немедленному реверсу движения.

и Н соответственно золотника и падающих частей в любой период этого цикла подчинено линейной закономерности и Н соответственно золотника и падающих частей в любой период этого цикла подчинено линейной закономерности

- коэффициент кратности, равный 0,025...0,04 - для молотов с МПЧ 630...3150 кг и 0,050...0,066 -для молотов с МПЧ 5000... 16000 кг. - коэффициент кратности, равный 0,025...0,04 - для молотов с МПЧ 630...3150 кг и 0,050...0,066 -для молотов с МПЧ 5000... 16000 кг.

Если теперь при подходе падающих частей к КВП до конца нажать педаль, то, во-первых, опустится контроллер и тяга к рычагу скалки дросселя дополнительно повернет внутреннюю втулку, полностью открыв окна (рис. 16.10, в); во-вторых, левое плечо балансира поднимется, передвинув золотник на величину

в самое высокое положение (рис. 16.11, г), при этом сабля, двигаясь вверх, проскользнет по скосу, но сохранит с ним контакт. в самое высокое положение (рис. 16.11, г), при этом сабля, двигаясь вверх, проскользнет по скосу, но сохранит с ним контакт.

В течение всего хода вниз педаль остается нажатой, поэтому ось вращения сабли неподвижна в своем верхнем положении. Однако сабля при падении бабы может поворачиваться вокруг этой оси. Движение сабли обеспечивается силой тяжести, опускающей золотник пропорционально ходу падающих частей. При подходе их к КНП, т. е. перед ударом, золотник занимает положение, приведенное на рис. 16.11, д, оставляя верхние окна чуть приоткрытыми на впуск свежего пара, а нижние - на выпуск.

В течение всего хода вниз верхние окна открыты на впуск, в результате в верхнюю полость цилиндра постоянно поступает свежий пар, энергия которого непрерывно ускоряет движение падающих частей. Нижние окна открыты на выпуск, что обеспечивает минимальное сопротивление отработавшего пара в нижней полости. По достижении КНП падающие части приобретают максимальную скорость и производят полный удар с максимальной энергией.

Тотчас после удара штамповщик освобождает педаль. Под действием отжимной пружины балансир отпускает золотник в положение, указанное на рис. 16.11, а, при этом дроссель занимает положение, приведенное на рис. 16.10, б. Парораспределительный механизм оказывается в исходном положении, и падающие части начинают первый холостой ход вверх. Если при подходе к КВП штамповщик вновь нажмет педаль, падающие части пойдут вниз и произведут удар без разделения циклом качаний. Если рабочему надо осуществить вспомогательные операции, например взять новую заготовку, то при свободной педали падающие части начнут качаться и очередной удар последует после ее нажатия.

Глубина нажатия на педаль несколько возрастет при увеличении МПЧ молота: в моделях Воронежского завода кузнечно-прессового оборудования с МПЧ 630...3150 кг она изменяется от 55 до 80 мм. Подъем падающих частей от педали не превышает 70...75 % его полного хода от сабли:

Если педаль нажата частично, то золотник не поднимается до КВП (рис 16.11, г), а останавливается ниже. Поэтому при его автоматическом опускании возможна не только отсечка верхних и нижних окон, но и открытие нижних окон на впуск, а верхних - на выпуск. В результате поступление пара в верхнюю полость цилиндра сократится, а его сопротивление в нижней полости увеличится, поэтому конечная скорость в КНП уменьшится и произойдет неполный удар, при этом чем слабее нажата педаль, тем меньше будет энергия удара по сравнению с максимальной.

Механизм управления штамповочного молота позволяет работать и сериями очень легких автоматических последовательных ударов при чуть нажатой педали. По сути это преобразованный цикл качаний, когда в результате приподнятого золотника в верхнюю полость поступает столько свежего пара, что его энергии достаточно для совершения полного хода с нанесением удара. Однако противодавление нижнего пара оказывается большим, так как золотник от сабли опускается слишком низко, и падающие части без задержки в КНП после легкого удара немедленно начинают подниматься при нажатой педали.

Профиль сабли строят графическим способом с учетом обеспечения прямой пропорциональности между ходом золотника h и падающих частей Я, а также минимального износа трущихся поверхностей сабли и бабы.

Механизм управления ковочным молотом позволяет работать единичными ударами разной интенсивности, удержанием падающих частей на весу, прижимом поковки.

|