Кузнечно-штамповочное оборудованиеТребования к конструкции ковочных и штамповочных молотов

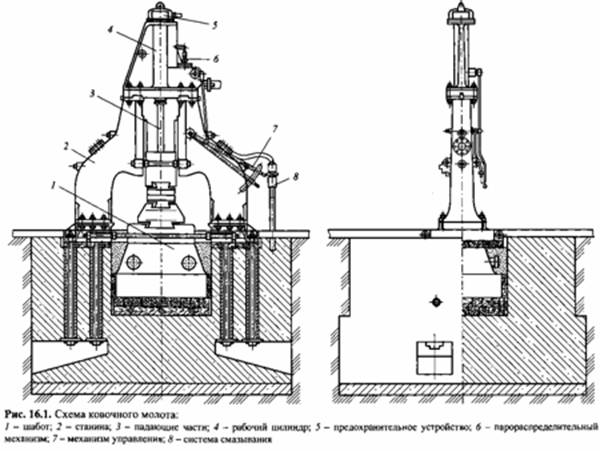

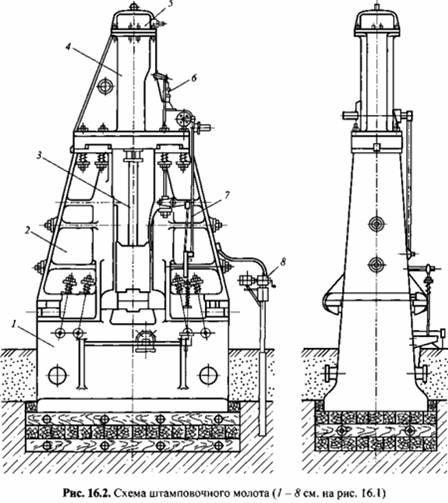

Общая компоновка и конструкция отдельных деталей ковочного молота (рис. 16.1) отличаются от таковых у штамповочного молота (рис. 16.2). К опреде ляющим технологическим факторам относят габариты поковок и зависящие от них линейные размеры рабочего пространства, точность и жесткость удара.

Например, на ковочном молоте с МПЧ 5000 кг можно обработать гладкий вал массой до 1500 кг из заготовки 250 х 250 х 3200 мм, а на штамповочном молоте с такой же МПЧ - вал массой не более 25 кг из круглой заготовки 75 х 850 мм. Чтобы обеспечить отковку столь большого изделия, линейные размеры ковочно-

го молота должны быть увеличены. Так, в первом случае расстояние на свету между стойками составляет 3200 мм, а во втором - 1000 мм.

Плоская форма рабочей поверхности бойков ковочного молота требует лишь их параллельности при ударе, не предъявляя жестких условий по относительному сдвигу в горизонтальной плоскости. Иначе у штамповочных молотов: смещение верхнего штампа относительно нижнего искажает форму полости окончательного ручья и приводит к неисправимому браку. Поэтому у штамповочного молота должно быть обеспечено не только хорошее вертикальное направление падающих

частей, но и строгая фиксация направляющих относительно оси молота, обеспечивающая совпадение осей верхнего и нижнего штампов.

Ковкой изготовляют поковки простой конфигурации, поэтому различного рода поднутрения и уступы сглаживают напусками. При объемной штамповке стремятся достичь максимального приближения формы поковки к изделию, благодаря чему она довольно сложная - с ребрами, полостями и т. п. Кроме того, нужно удалить излишек металла в канавку для заусенца (облоя). Поэтому при штамповке необходимо, чтобы удар был как можно жестче: только в этом случае силы, требующиеся для деформации металла, обеспечивают отчетливое заполнение полости окончательного ручья. Как показал опыт эксплуатации, такие условия достигаются, если отношение масс шабота и падающих частей не менее 20...25, причем шабот и падающие части обладают большой конструктивной жесткостью.

Таким образом, у штамповочных молотов шабот должен быть большим, а просвет между стойками малым, и, следовательно, стойки могут крепиться непосредственно на шаботе, образуя замкнутую раму станины с хорошей фиксацией и направлением для падающих частей. У ковочных молотов закрепить стойки на шаботе не представляется возможным, так как при уменьшенной массе и большом расстоянии между стойками шабот превратится в плиту и вследствие сниженной конструктивной жесткости не сможет выполнить свою функцию - воспринять удар.

Особенности технологии находят отражение и в циклах движения падающих частей. Штамповочный молот, например, должен быть устроен так, чтобы в любой момент можно было нанести полный единичный удар с максимальной энергией, а ковочный молот чаще всего работает последовательными ходами с неполной энергией. Кроме того, в состав бригады любого ковочного молота входит машинист, управляющий парораспределением по сигналам бригадира. На штамповочном же молоте не требуется руководства технологическим процессом и кузнец сам управляет работой молота. Это приводит к определенным различиям в системах управления ковочным и штамповочным молотами.

Эксплуатационные требования к конструкции молотов обусловлены надежностью, долговечностью и удобством обслуживания. Производственный опыт свидетельствует о необходимости внесения множества изменений в конструкции узлов и деталей в связи с различными требованиями. Например, крепление стоек штамповочного молота к шаботу подпружиненными шпильками с наклонной осью вместо вертикальной; использование паровоздушного предохранителя вместо пружинного; глухое конусное крепление штока к бабе; отказ от шпилек, стягивающих стойки штамповочного молота снизу, и др.

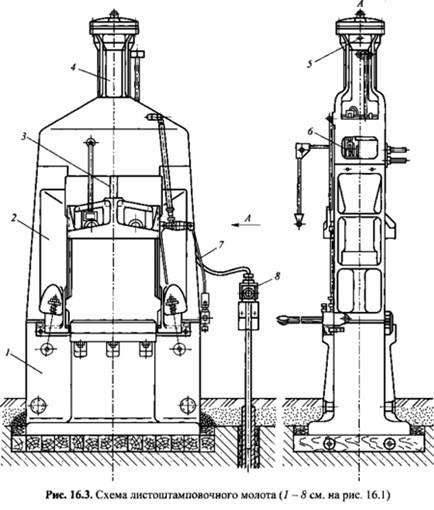

Аналогичным образом создана конструкция листоштамповочного молота (рис. 16.3), характеризующаяся прежде всего большими размерами штампового пространства в плане. В связи с меньшими при листовой штамповке силами деформирования (по сравнению с объемной штамповкой) нет необходимости нанесения жестких ударов, поэтому принята значительно меньшая кратность массы шабота по отношению падающих частей с учетом верхнего штампа (5...7). Наконец, большая общая масса падающих частей позволяет достичь требуемой энергии удара при малых начальных скоростях (< 3 м/с).

Конструктивное многообразие паровоздушных молотов является отличительным признаком машин, выпускаемых различными заводами и фирмами. Проведенный анализ позволил установить, что типовое исполнение деталей, узлов и механизмов обосновано положительными результатами многолетнего опыта эксплуатации. Рассмотрим подробнее типовые конструкции узлов и механизмов широко распространенных в промышленности ковочных и штамповочных молотов.

|