Кузнечно-штамповочное оборудованиеЭлектровинтовые и гидровинтовые прессы

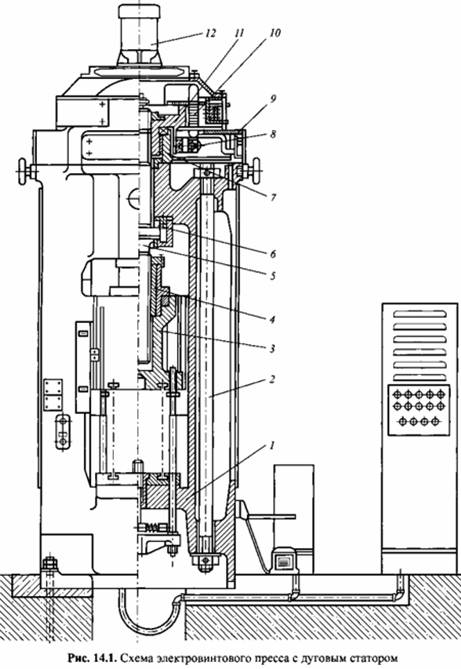

Электровинтовой пресс с дуговым статором

Первый опытный электровинтовой пресс был сконструирован и изготовлен в СССР в 1932 г. по предложению проф. А.Т. Голована. Этот пресс обладал всеми признаками современных электровинтовых прессов, имел достаточно высокий КПД, но из-за несовершенства конструкции очень сильно нагревался электродвигатель. Поэтому широкое внедрение таких прессов в промышленность задержалось до тех пор, пока в 1960-х годах не были созданы надежные электродвигатели.

Особенность отечественных электровинтовых прессов заключается в непосредственном электрическом приводе главного исполнительного механизма без промежуточных механических или гидравлических передач.

- составная, состоящая из литого основания со стойками и верхней траверсы. Для повышения жесткости цельнолитая станина стянута двумя стяжными болтами 2 (шпильками); необходимость таких болтов для составных станин очевидна. - составная, состоящая из литого основания со стойками и верхней траверсы. Для повышения жесткости цельнолитая станина стянута двумя стяжными болтами 2 (шпильками); необходимость таких болтов для составных станин очевидна.

Гайка 4 винтовой пары установлена на ползуне 3. Посредством продольного и поперечного клиньев положение гайки можно регулировать относительно оси ползуна. Винт 5 упирается кольцевым буртом в средней части в упорный подшипник скольжения 6, размещенный на нижней плоскости верхней траверсы пресса. При рабочем ходе усилие штамповки передается по цепочке деталей: верхний штамп -ползун - гайка - винт и его бурт - упорный подшипник - траверса станины и ее стойки и замыкается на столе пресса, где установлен нижний штамп.

Сверху на концевой части винта на шлицах закреплен маховик-ротор 11, положение которого относительно оси пресса фиксирует цилиндрический подшипник скольжения 7, установленный в корпусе 9 привода; нижним торцом обода маховик опирается на упорный подшипник качения.

С регулируемым зазором относительно поверхности инерционного обода маховика в корпусе привода размещен статор 10. Применяют два типа статоров: круговой (замкнутый кругостатор) и дуговой (разомкнутый дугостатор). В отечественных конструкциях электровинтовых прессов используют дуговые статоры (отсюда и название пресса). В пазах статоров уложена обмотка, через которую пропускают электрический ток промышленной частоты. Два симметрично расположенных справа и слева от маховика-ротора дуговых статора обеспечивают взаимное уравновешивание электродинамических сил. Таким образом, статоры и маховик-ротор образуют асинхронный электродвигатель специального исполнения. Возникающее в статорах электромагнитное поле действием электродинамических сил вращает маховик-ротор.

Тормоз 8 пресса двухколодочный, причем в качестве тормозного барабана служит меньший обод маховика-ротора, расположенный под инерционным ободом. Колодки установлены на корпусе привода и управляются от электропневматической системы. Для охлаждения предназначен вентилятор 72, обдувающий статоры. Ползун - литая (или сварная) прямая призма - смонтирован в направляющих станины.

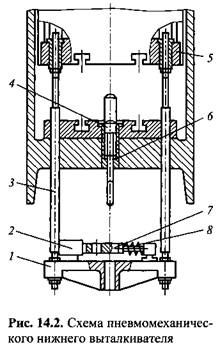

Пресс снабжен пневмомеханическим нижним выталкивателем, состоящим из собственно толкателя 4 (рис. 14.2) с подкладной пружиной 6, нижней поперечины У, связанной тягами 3 с ползуном 5 пресса, и замка, содержащего пневмоцилиндр 2, ползушку 7 и рабочую пружину 8.

Система смазки у пресса комбинированная: жидкая для смазывания подшипников привода и главного исполнительного механизма и пластичная для смазывания направляющих ползуна и резьбы гайки. Жидкая смазка подается от поршневого насоса с пневмоцилиндром, пластичная - от ручного насоса.

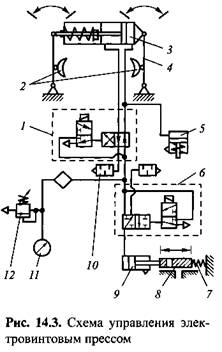

Рассмотрим работу пресса. В исходном положении ползун находится в КВП и главный исполнительный механизм заторможен. Штамповщик закладывает заготовку в штамп и нажимает на кнопку или педаль управления. При этом срабатывает золотник распределителя 1 (рис. 14.3); сжатый воздух из левой полости цилиндра 3 тормоза выпускается через глушитель 10 в атмосферу и подается в правую полость. Тогда колодки 2 тормоза расходятся, освобождая обод тормозного барабана маховика, и главный исполнительный механизм растормаживается. От хода рычага 4 правой колодки срабатывает бесконтактный конечный выключатель (БКВ), электродвигатель пресса включается и следует разгон ползуна при ходе вниз.

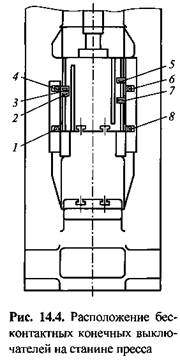

При недоходе ползуна до заготовки на 30...50 мм флажок 7 (рис. 14.4) взаимодействует с БКВ 8, установленным на правой стойке станины, и электродвигатель выключается. Дальнейшее движение главного исполнительного механизма происходит под действием силы тяжести. В процессе удара от флажка 2 срабатывает другой БКВ 1 на левой стойке и дает сигнал на обратное вращение ротора электродвигателя для хода

ползуна вверх. При недоходе ползуна до КВП от флажка 5 срабатывает БКВ 6, от действия которого выключается электродвигатель. Одновременно срабатывает золотник распределителя 1 (см. рис. 14.3) и перебрасывает подачу сжатого воздуха в левую полость цилиндра 3 тормоза, а из правой производит выпуск - начинается процесс торможения и главный исполнительный механизм останавливается в КВП. Цикл одиночного хода пресса закончен.

Система управления прессом обеспечивает также работу непрерывными ходами. Для этого необходимо задействовать БКВ 4 (см. рис. 14.4). Тогда при достижении ползуном КВП и окончании процесса торможения флажок 3 через БКВ 4 включает электродвигатель на прямое вращение и растормаживает главный исполнительный механизм, в результате следует немедленный ход ползуна вниз. Непрерывное возвратно-поступательное движение ползуна продолжается до нажатия на кнопку Стоп на пульте управления прессом. При оснащении пресса устройствами автоматизации включение на ход ползуна вниз в цикле непрерывного движения осуществляется соответствующим датчиком, установленным на рабочем органе автоматизирующего устройства, причем БКВ 4 в этом случае заблокирован.

Наладочные ходы ползуна пресса получаются при кратковременном прерывистом нажатии на соответствующие кнопки на пульте управления.

Отштампованная заготовка из полости штампа выталкивается следующим образом. При ходе ползуна вниз перед ударом золотник распределителя 6 (см. рис. 14.3) выпускает воздух из цилиндра 9 и под действием рабочей пружины 7 ползушка 8 смещается влево, занимая такое положение, когда сквозное отверстие в поперечине 1 (см. рис. 14.2) оказывается перекрытым. Поэтому при последующем подъеме ползушка набегает на толкатель 4 (см. рис. 14.2), поднимает его и тем самым выталкивает заготовку из штампа. В конце хода вверх ползуна и, следовательно, поперечины срабатывает распределитель 6 (см. рис. 14.3). В результате сжатый воздух подается в цилиндр 9. Ползушка смещается вправо, открывая отверстие в поперечине: толкатель 4 (см. рис. 14.2) под действием силы тяжести падает вниз на пружину 6 в исходное положение, освобождая полость штампа для новой исходной заготовки.

Реле давления 11 (см. рис. 14.3) необходимо для того, чтобы при чрезмерном падении давления воздуха в сети отключать пресс. Предохранительный клапан 12 работает в блоке с регулятором давления и в случае отказа последнего также отключает пресс.

Как известно, кинетическая энергия подвижных частей винтового пресса зависит от угловой скорости маховика. Разгон маховика до номинальной скорости обеспечивает удар с номинальной энергией. При уменьшении угловой скорости уменьшается и кинетическая энергия. Из принципа действия винтовых прессов следует, что с увеличением хода ползуна вниз маховик разгоняется сильнее, с уменьшением хода его угловая скорость падает. Таким образом, уровень кинетической энергии можно регулировать, изменяя положение флажков 5 и 7 (см. рис. 14.4) на ползуне пресса. Чем раньше воздействует флажок 5 на БКВ 6, тем меньше подъем ползуна вверх и, следовательно, меньше его ускорение при ходе вниз. В свою очередь, чем раньше воздействует флажок 7 на БКВ 8, тем быстрее отключается электродвигатель и уменьшается скорость маховика.

|