Кузнечно-штамповочное оборудованиеПрессы для объемной штамповки

Важным преимуществом гидравлических прессов для объемной штамповки является отсутствие ограничений на номинальное усилие и ход подвижной поперечины. Гидравлические прессы для объемной штамповки подразделяют на горяче и холодноштамповочные, которые могут быть как универсальными, так и специализированными, предназначенными для выполнения разнообразных технологических операций, например прошивки, прессования, выдавливания и др.

Одной из проблем создания гидравлических штамповочных прессов является выбор конструкции и компоновки, которые обеспечивали бы наименьшие габаритные размеры пресса в плане. Это вызвано тем, что давление, необходимое для заполнения металлом полости штампа при горячей объемной штамповке поковок из алюминиевых, магниевых, титановых сплавов и стали, должно быть от 200 до 1000 МПа и более, а при холодной - до 2500 МПа.

Развитие космической и атомной техники, самолетостроения требует изготовления крупногабаритных изделий. При этом повышаются требования к прочности при статическом и динамическом нагружении, которые не всегда удовлетворительны при использовании сварно-литых конструкций. Только монолитные изделия, изготовленные из кованых и штампованных поковок, позволяют решить эту проблему. Однако для этого необходимо создание мощных КШМ, а следовательно, электрогидравлических приводов высокого и сверхвысокого давления, разнообразных конструкций станин, в том числе в сдвоенном рамном исполнении типа тандем, с обмоткой высокопрочной стальной лентой и др.

до 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш - НКМЗ) с номинальными усилиями 650 и 750 МН. до 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш - НКМЗ) с номинальными усилиями 650 и 750 МН.

Основная проблема создания таких прессов заключается в разработке сборных конструкций основных узлов - станины, подвижной и неподвижной поперечин, колонн, масса и размеры которых настолько велики, что их невозможно изготовить из одной заготовки. Эта проблема может быть решена с использованием современных способов сварки. Все основные узлы прессов ВНИИметмаш - НКМЗ собраны из элементов, которые изготовлены из плит (200...400 мм), соединенных электрошлаковой сваркой. Так, станины содержат сборные рамы, состоящие из стоек и поперечин, которые, в свою очередь, выполнены из плит. В зазорах между плитами, образующими стойки, установлены прокладки для исключения проскальзывания плит под действием сил возникающих в процессе эксплуатации. При этом поверхности плит и прокладок выполнены рифлеными.

Колонны прессов имеют прямоугольное поперечное сечение и собраны из нескольких прямоугольных плит, сваренных электрошлаковым способом.

Рабочие цилиндры прессов являются сварно-коваными. Прессы с номинальным усилием 750 и 650 МН имеют соответственно восемь и пять рабочих цилиндров. Привод прессов осуществляется от насосно-аккумуляторной станции. В качестве рабочей жидкости используется вода с добавлением 2...3 % эмульсо-ла. Рабочее давление жидкости в приводе штамповочного пресса с усилием 750 МН составляет 32 МПа. У пресса с усилием 300 МН конструкции УЗТМ две ступени давления рабочей жидкости - 32 и 45 МПа, для создания второй ступени гидропривод содержит мультипликатор. У пресса с усилием 650 МН также две ступени давления рабочей жидкости - 32 и 63 МПа.

Прессы имеют выдвижные столы, синхронизирующие цилиндры, исключающие возможность перекоса подвижной поперечины при эксцентрическом приложении деформирующей силы; прессы снабжены приборами технологического контроля сил и напряжений, возникающих в наиболее опасных сечениях станины.

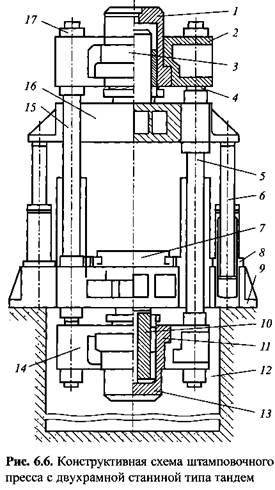

На Коломенском станкостроительном заводе совместно с МГТУ им. Н.Э. Баумана было предложено другое решение этой проблемы. Так, при разработке конструкций прессов с номинальным усилием 160, 200 и 300 МН для сокращения габаритных размеров в плане была предложена конструкция станины в сдвоенном рамном исполнении типа тандем с верхним и нижним расположением рабочих цилиндров. Конструктивная схема пресса с такой станиной представлена на рис. 6.6. Станина представляет собой неподвижную раму, состоящую из верхней 2 и нижней 9 поперечин, связанных колоннами 15 и стянутых гайками 17. Подвижная рама также состоит из верхней 16 и нижней 14 поперечин, которые соединены колоннами 5 и стянуты гайками 12.

На верхней поперечине 2 неподвижной рамы и нижней поперечине 14 подвижной установлены рабочие цилиндры 1 и 13 с плунжерами 3 и 10, жестко соединенными с поперечинами 9 и 16.

Прямой ход подвижной рамы пресса происходит под действием жидкости высокого давления, подаваемой в рабочие цилиндры 1 и 13 (направление движения обеспечивают втулки плунжеров 4 и 77); возвратный - под действием давления жидкости, находящейся в цилиндрах 5, плунжеры 6 которых упираются в поперечину 16.

Принцип действия пресса состоит в следующем. После укладки заготовки в штамп, расположенный на столе 7, подают жидкость в рабочие цилиндры 7 и 13. Рама 14 движется вниз, совершая холостой, а после соприкосновения с заготовкой рабочий ходы. Обратный холостой ход происходит при подаче жидкости высокого давления в цилиндры 8.

Конструкция станины типа тандем позволила значительно сократить габаритные размеры отдельных элементов пресса, уменьшить металлоемкость без

снижения жесткости, улучшить его устойчивость (центр тяжести расположен вблизи опор).

Специализированные штамповочные прессы. Отличительная особенность специализированных штамповочных прессов - выбор размеров рабочего пространства и других параметров. Чтобы обеспечить штамповку поковок определенной номенклатуры, применяют высокое давление рабочей жидкости. Это позволяет создавать малогабаритные штамповочные прессы. Одновременно с универсальными гидравлическими штамповочными прессами созданы специализированные прессы, характеризующиеся коротким рабочим ходом и небольшими скоростями подвижной поперечины. Средняя скорость подвижной поперечины в процессе рабочего

хода составляет от 1 до 5 см/с. В связи с этим для штамповочных прессов с номинальным усилием до 100 МН рекомендуют насосный безаккумуляторный привод.

Для повышения экономичности и уменьшения габаритных размеров пресса в насосный привод включают гидравлический мультипликатор давления.

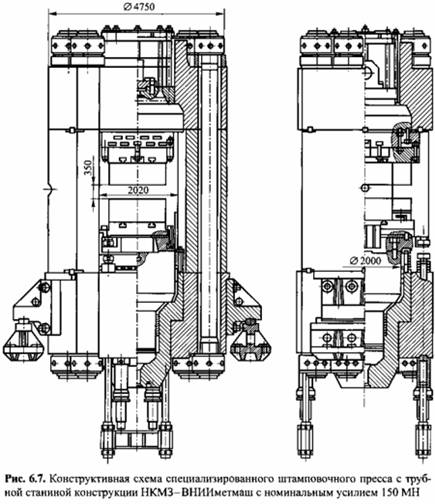

Так, на НКМЗ совместно с ВНИИметмаш были разработаны специализированные штамповочные прессы с трубной станиной с номинальным усилием 150 и 300 МН, предназначенные для штамповки плоских поковок.

Для уменьшения высоты пресса было предложено крепить штамповый набор непосредственно к плунжеру рабочего цилиндра. На рис. 6.7 показана схема

одноцилиндрового пресса такой конструкции с номинальным усилием 150 МН. Рабочее давление жидкости в приводе этого пресса 100 МПа.

Наряду с трубной предложен новый тип станины для малогабаритных специализированных прессов, которая обмотана холоднокатаной лентой из высокопрочной стали.

Прутково-трубные прессы. Различные профили, прутки, трубы, проволоку из цветных металлов и сплавов изготовляют прессованием (прямым выдавливанием). Если деформирующая сила, необходимая для выдавливания, превышает 1 МН, то для изготовления изделий применяют гидравлические прессы. Прессованием получают изделия главным образом из алюминия и его сплавов, из латуней, углеродистых легированных и жаропрочных сталей, молибдена и титана.

Прутково-трубные прессы для обработки стали и других жаропрочных сплавов несколько отличаются от прессов для цветных металлов. Их строят с номинальным усилием от 7,5 до 200 МН и преимущественно горизонтальными. В некоторых случаях для выдавливания тонкостенных труб на прессах с усилием до 7,5 МН применяют вертикальную станину рамного типа.

Характерной особенностью конструкции гидравлических прессов для прессования труб является мощная независимая прошивная система, обеспечивающая большие технологические возможности. Прессы оснащают вспомогательным и транспортным оборудованием, которое позволяет подавать слиток, нагретый в электрической печи, в контейнер, а также ножницами для отделения прессостатка от изделия и механизмами удаления их из рабочего пространства и передачи пресс-шайб.

Управление основными и вспомогательными операциями осуществляется от главного пульта посредством гидравлических распределителей. Рабочей жидкостью является вода с добавлением 2...4 % эмульсола. Привод пресса, как правило, насосно-аккумуляторный. Наличие трех рабочих цилиндров обеспечивает работу пресса с тремя ступенями деформирующей силы и скоростью рабочего хода до 3 см/с. Смазывание контактных поверхностей подвижных частей пресса централизованное автоматическое.

Изделия из жаропрочных материалов выдавливают при температурах свыше 1000 °С. Для этого в конструкции пресса следует предусмотреть возможность смены матриц. Передвижение рабочего инструмента должно иметь высокие скорости в процессе выдавливания и при возвратном и холостом ходах для предотвращения охлаждения слитка и чрезмерного разогрева матриц. Необходимы также вспомогательные механизмы для чистки матриц после выполнения операции.

Специализированные прессы для холодной штамповки выдавливанием. Основное преимущество холодной штамповки выдавливанием - возможность изготовления точных поковок, шероховатость поверхности которых в ряде случаев удовлетворяет предъявляемым к деталям требованиям или предусматривает незначительную механическую обработку резанием. Следствием этого являются экономия металла, снижение трудозатрат и повышение производительности на последующих этапах изготовления изделий.

Для холодной штамповки выдавливанием кроме прессов обычных конструкций используют прессы с двухрамной станиной типа тандем с верхним и нижним расположением рабочих цилиндров, что обеспечивает уменьшение металлоемкости конструкции, так как сокращаются габаритные размеры пресса в плане.

Привод прессов для холодной штамповки выдавливанием может быть насосным без аккумулятора и насосно-аккумуляторным. Наиболее экономичным для прессов с номинальным усилием до 50 МН является привод без аккумулятора с регулируемой производительностью. В качестве рабочей жидкости применяют минеральное масло.

Недостаток технологии холодной штамповки выдавливанием состоит в том, что возникающие при прессовании напряжения близки к прочностным характеристикам сплавов, применяемых для изготовления рабочих деталей штампов. Следовательно, для дальнейшего расширения возможностей технологии холодной объемной штамповки выдавливанием необходимо повысить стойкость рабочего инструмента путем создания материалов, обладающих высокой выносливостью (усталостной прочностью), и разработать новое штамповочное оборудование, обеспечивающее возможность штамповки деталей с меньшей деформирующей силой. В последнем случае наиболее перспективной является схема выдавливания с активными силами трения.

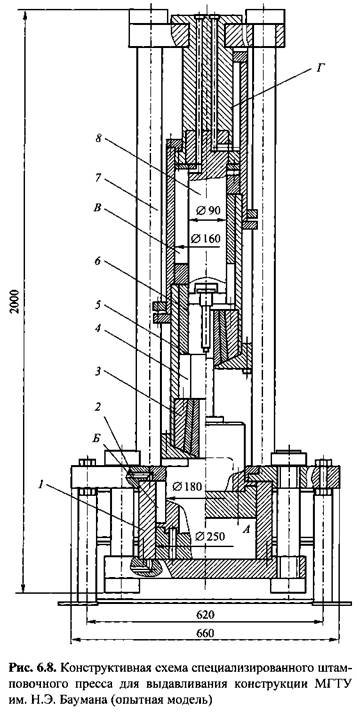

В МГТУ им. Н.Э. Баумана проф. А.М. Дмитриевым разработана конструкция гидравлического пресса для выдавливания с активными силами трения и номинальным усилием 1,6 МН (рис. 6.8).

Главный цилиндр 1 расположен под столом 2. Плунжер главного цилиндра является ползуном и подштамповой плитой пресса. На нем установлен пуансон 4. Второй пуансон 6 закреплен на опоре 5, которая служит направляющей для гильзы 7 цилиндра привода траверсы. К гильзе 7 прикреплена траверса 5, служащая для перемещения матрицы 3 в процессе деформирования. Несмотря на легкость конструкции, она удовлетворяет требованиям жесткости, поскольку все цилиндры и рабочий инструмент расположены на одной центральной оси пресса. Предусмотрено надежное перемещение траверсы 5 по опоре 5, что позволяет свести к минимуму несоосность верхнего пуансона и матрицы.

При подаче жидкости в полость А главного цилиндра 1 поршень совершает рабочий ход, а при подаче в штоковую полость Б - обратный ход. Прямой и обратный ходы траверса осуществляет при подаче жидкости в полости В и Г цилиндра привода матрицы.

Взаимная независимость гидравлических приводов матрицы и пуансона позволяет создавать различные схемы взаимного перемещения матрицы и пуансона (в одинаковом и в противоположном направлении), обеспечивающие

желаемый характер направления сил трения на контактной поверхности при прессовании изделий из порошков. Эти прессы можно использовать для изготовления втулок обратным выдавливанием с использованием сил трения, способствующих течению металла.

Пресс имеет два насосных безаккумуляторных привода. Конструкция пресса обладает весьма высокой технологичностью как при изготовлении, так и в процессе эксплуатации, обеспечивая повышенную точность размеров изготавливаемых деталей.

Прессы-автоматы для прессования порошков. Описание и особенности изготовления деталей прессованием из порошков и последующего их спекания приведены в § 1.15. Если деформирующая сила превышает 1,6 МН, применяют гидравлические прессы-автоматы, обеспечивающие более равномерное распределение плотности и повышенную точность размеров изготавливаемых изделий благодаря возможности поддерживать постоянное давление в процессе штамповки. В гидравлических прессах-автоматах предусматривают регулирование высоты загрузки порошка, скорости движения пуансона и матрицы; обеспечение точности остановки их до и после прессования благодаря применению жестких упоров, а также продолжительности выдержки под давлением. Управление таким прессом в процессе прессования обеспечивается использованием бесконтактных электронных устройств.

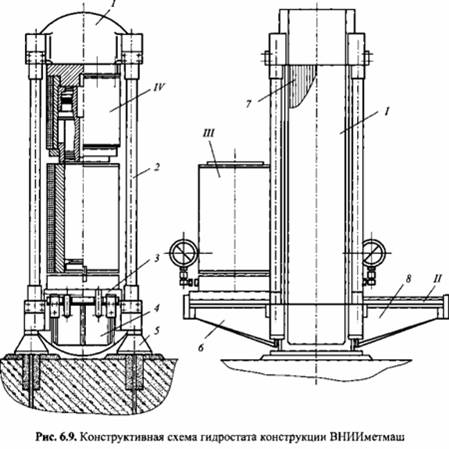

Гидростаты. Гидростат конструкции ВНИИметмаша (рис. 6.9) включает в себя силовую станину 7, стол 77, с установленными на нем контейнерами 777 и встроенный мультипликатор высокого давления IV.

МПа, 7? = 700 ГПа). Концы стоек установлены в стаканы. Через стойки пропущены стальные опорные стержни диаметром 68 мм, концы которых вставлены в отверстия приливов верхнего и нижнего ригелей. Длины стоек и опорных стержней выбраны так, чтобы при намотке станины стык между опорными стержнями и ригелями закрывался после наложения 18...20 слоев обмотки, когда стойки уже получили 80...85 % полной деформации. В результате этого силы сжатия опорных стержней оказываются относительно малыми. Благоприятное напряженное состояние позволяет изготовлять их литьем из обычной углеродистой стали. В пазы ригелей уложена скрепляющая обмотка 7 высокопрочной стальной ленты сечением 1 х 5 мм (сталь 65Г, <зв > 1600 МПа). В некоторых случаях в качестве скрепляющей обмотки используют стальную проволоку диаметром 4...5 мм (сталь 45, <тв = 1000 МПа). МПа, 7? = 700 ГПа). Концы стоек установлены в стаканы. Через стойки пропущены стальные опорные стержни диаметром 68 мм, концы которых вставлены в отверстия приливов верхнего и нижнего ригелей. Длины стоек и опорных стержней выбраны так, чтобы при намотке станины стык между опорными стержнями и ригелями закрывался после наложения 18...20 слоев обмотки, когда стойки уже получили 80...85 % полной деформации. В результате этого силы сжатия опорных стержней оказываются относительно малыми. Благоприятное напряженное состояние позволяет изготовлять их литьем из обычной углеродистой стали. В пазы ригелей уложена скрепляющая обмотка 7 высокопрочной стальной ленты сечением 1 х 5 мм (сталь 65Г, <зв > 1600 МПа). В некоторых случаях в качестве скрепляющей обмотки используют стальную проволоку диаметром 4...5 мм (сталь 45, <тв = 1000 МПа).

Станину гидростата устанавливают на двух подставках 5, которые крепят к фундаменту.

Стол гидростата представляет собой подвижную плиту, перемещающуюся по направляющей 3 и двум установленным на нижнем ригеле станины кронштейнам б и 8. Перемещение стола осуществляют двумя гидравлическими цилиндрами, вмонтированными в нижний ригель. На столе установлены два контейнера, попеременно подаваемых в рабочее пространство гидростата. Когда один из контейнеров находится в рабочем положении, из другого производят выгрузку прессованного изделия и загрузку новой заготовки.

На станину контейнера с определенным, переменным от слоя к слою натяжением намотана высокопрочная лента. Снизу контейнер закрыт пробкой с набором уплотнений. На станину контейнера с определенным, переменным от слоя к слою натяжением намотана высокопрочная лента. Снизу контейнер закрыт пробкой с набором уплотнений.

Мультипликатор высокого давления представляет собою скрепленный обмоткой цилиндр, установленный на крышке, которая прикреплена к верхнему ригелю станины. Мультипликатор обеспечивает две ступени высокого давления в контейнере: 1830 МПа и рабочее. После того как давление в контейнере от мультипликатора гидропривода поднимается до 1830 МПа, происходит переключение золотников и жидкость поступает в верхнюю полость цилиндра мультипликатора высокого давления. Перемещением поршня-пробки давление в контейнере повышается до рабочего. После паузы, продолжительность которой определяется технологией, давление в контейнере сбрасывают. Поршень-пробка поднимается в верхнее положение, цилиндры перемещения передвигают стол. Контейнер, в котором проводилось прессование, выдвигается из рабочего пространства станины и готов к разгрузке, а другой контейнер перемещается в рабочее пространство станины.

Гидростаты могут работать в ручном и полуавтоматическом режиме. Время подъема давления до 200 МПа составляет около 4 мин, до 300 МПа - около 6 мин, до 600 МПа - около 12 мин.

|