Кузнечно-штамповочное оборудованиеТрение в подшипниках и направляющих. Смазывание

Трение - диссипативный процесс, сопровождающийся повреждениями поверхности контакта и выделением теплоты. Уровень диссипативных потерь при трении обусловлен интенсивностью поверхностного взаимодействия: они минимальны при полном разделении трущихся поверхностей деталей жидким смазочным материалом (маслом) и максимальны при упругопластическом контакте с деформированием микронеровностей поверхности металла. Первый режим трения называют жидкостным, второй - сухим. В чистом виде сухое трение не наблюдается, поскольку металлические поверхности обычно покрыты разными пленками малой толщины, например окисными, масляными и т. п. Вследствие этого сопротивление относительному перемещению значительно меньше, чем при сухом трении, моделированном в лабораторных условиях.

Режим жидкостного трения обладает наилучшими антифрикционными характеристиками. Трение скольжения металла по металлу заменяется скольжением в масляном слое с малыми касательными напряжениями, ничтожным повреждением и износом металлических поверхностей.

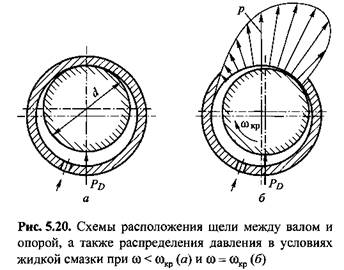

Однако применение жидкой смазки не обеспечивает реализации режима жидкостного трения. Совершенно необходимо выполнение двух других условий. Во-первых, между сопрягающимися поверхностями деталей должна существовать клиновидная щель. При сопряжении цилиндрических поверхностей щель образуется автоматически при сборке вала и подшипника по посадке Н8/е8 в системе отверстия. Заметим, что при использовании уравновешивателя ползуна с силой

где где

В этом случае, В этом случае,

как говорят, вал всплывет (рис. 5.20, б).

В технике подобный режим трения называют гидродинамическим. Причины, которые могут помешать его возникновению, следующие: 1) недостаточный объем поступающей жидкой смазки; 2) недостаточная скорость скольжения у; 3) чрезмерно высокие давления на контактной поверхности в связи с ограниченной ее площадью; 4) конструкторская недоработка при создании клиновидной щели.

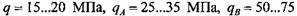

В зависимости от характера взаимодействия контактных поверхностей наблюдают два промежуточных режима трения: полу жидкостное и полусухое трение. При этих режимах контактное касание металлических деталей происходит по отдельным пятнам, расположенным на гребнях микронеровностей, а на остальной части сопряжения поверхности разделены масляными пленками. Если разделение превалирует, то возникает режим полужидкостного трения, если нет - полусухого.

В качестве антифрикционных опор для монтажа вращающихся и качающихся деталей используют радиальные и упорные сферические подшипники скольжения.

Главные валы кривошипно-ползунных механизмов всегда устанавливают на радиальных подшипниках скольжения. При этом предусмотрена подналадка, компенсирующая износ и возможность установки допустимого зазора между валом и вкладышем. Так, в подшипниках вала КГШП (см. рис. 5.14, в) регулировку зазоров осуществляют клином, сдвигающим нижнюю буксу 3 вверх. В продольном направлении вал зафиксирован бронзовыми кольцами 7. В разъемных опорах листоштамповочных прессов (см. рис. 5.14, б) зазор выбирают затягиванием крепежных гаек крышки подшипника. Корпуса подшипников имеют отверстия, а вкладыши - канавки для затекания смазочного материала и распределения его по длине шеек вала.

вкладыши опор вала делают неразъемными (см. рис. 5.14, а). При полном износе вкладышей их заменяют новыми. вкладыши опор вала делают неразъемными (см. рис. 5.14, а). При полном износе вкладышей их заменяют новыми.

МПа. Тем не менее подшипники КГШП работают вполне удовлетворительно. Этот факт объясняется кратковременностью действия пиковой нагрузки при объемной штамповке. МПа. Тем не менее подшипники КГШП работают вполне удовлетворительно. Этот факт объясняется кратковременностью действия пиковой нагрузки при объемной штамповке.

Для изготовления вкладышей подшипников применяют бронзы БрОСЦ 9-6-3 и БрОФ 10-1, причем последнюю используют в более ответственных конструкциях. В малых прессах успешно применяют биметаллические вкладыши на стальной основе толщиной 5... 10 мм с наплавленной на ней бронзой толщиной 2...5 мм.

и реакцией N на контактной поверхности трущихся тел. Значения сил определяют экспериментально и по ним устанавливают значение коэффициента трения скольжения: и реакцией N на контактной поверхности трущихся тел. Значения сил определяют экспериментально и по ним устанавливают значение коэффициента трения скольжения:

= 0,005...0,01. При натурных исследованиях на кривошипных прессах с непосредственной записью сил и крутящих моментов на главном валу получены схожие значения коэффициента трения скольжения. = 0,005...0,01. При натурных исследованиях на кривошипных прессах с непосредственной записью сил и крутящих моментов на главном валу получены схожие значения коэффициента трения скольжения.

и возникает крутящий момент и возникает крутящий момент

, получаем , получаем

Условным его называют Условным его называют

= 0,0005...0,0010 см. Если размер ролика (шарика) г = 0,5 см, то коэффициент трения качения будет в десятки раз меньше коэффициента трения скольжения. Соответственно будут меньше и потери энергии. = 0,0005...0,0010 см. Если размер ролика (шарика) г = 0,5 см, то коэффициент трения качения будет в десятки раз меньше коэффициента трения скольжения. Соответственно будут меньше и потери энергии.

Опоры на подшипниках качения широко применяют для приемных и промежуточных валов на базовых деталях, муфт включения и тормозов (см. рис. 5.11, 5.12), воздухоподводящих головок (см. рис. 5.21).

С целью резкого уменьшения износа и повышения точности движения ползуна направляющие в виде обойм с шариками качения устанавливают в листоштамповочных сверхбыстроходных прессах (число ходов в минуту от 600 до 2000).

Подшипники качения выбирают по динамической грузоподъемности пресса.

Системы смазывания и смазочные материалы. К смазочным материалам относятся вещества, обладающие смазочным действием и способные уменьшать силы сцепления между трущимися поверхностями деталей, деформацию сдвига и тем самым износ. В кривошипных прессах используют смазочные материалы двух видов: жидкие и пластичные (консистентные или устаревшие густые смазки).

Жидкие смазочные материалы - это минеральные масла нефтяного происхождения марок И-20, И-30, И-40. Они обладают достаточной смачиваемостью и невысокой вязкостью.

Пластичные смазочные материалы изготовляют из вышеназванных введением загустителя, обычно кальциевого мыла. Загуститель создает структурный каркас, в ячейках которого удерживается минеральное масло. Благодаря этому растет смачиваемость и, как следствие, прилипаемость смазки к деталям. При эксплуатации кривошипных прессов применяют пластичные смазки марок С, УС1,УС2.

При выборе вида смазочного материала следует учитывать, что эксплуатационные расходы при применении пластичной смазки выше, чем при использовании жидкой; кроме того, выше потери энергии на трение, чаще возникают разрывы масляных пленок и задиры, хуже условия отвода теплоты, невозможно создать режим жидкостного трения. Однако отмеченные выше свойства пластичной смазки (смачиваемость, повышенная вязкость, прилипаемость) делают ее предпочтительной для смазывания зубьев открытых передач, направляющих ползуна, головок шатуна, подшипников качения.

Жидкая смазка в связи с малой вязкостью легко стекает с поверхности деталей, из-за чего приходится устанавливать маслосборники. Это не только способствует теплоотводу, но и удаляет из узлов трения посторонние частицы, в том числе окалину. Собранное масло очищают и вновь используют.

Системы смазывания подразделяют:

по виду смазочного материала - жидкие и пластичные;

по способу подачи его к местам смазывания - индивидуальные и централизованные;

по характеру использования - проточные и циркуляционные;

по способу подачи - ручные и приводные.

Индивидуальную подачу смазочного материала в места смазывания производят вручную с использованием шариковых или фитильных масленок, периодически заливаемых и выдавливаемых смазчиком. При централизованной смазке смазочный материал подается к местам смазывания от общего насоса. При этом смазку можно подавать как с помощью ручного насоса, так и с использованием автоматических станций смазки. Для жидких смазочных материалов целесообразно применять оборотную систему с очисткой и повторной подачей. Для пластичной смазки более приемлема проточная, по существу безвозвратная система.

В средних и крупных листоштамповочных прессах для смазки зубчатых колес используют погружение их в масляную ванну в картере (см. рис. 5.15).

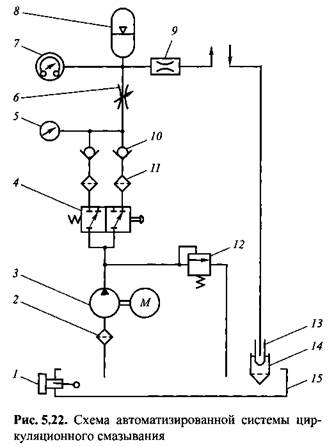

На рис. 5.22 представлена схема автоматизированной системы циркуляционной жидкой смазки. Ее особенностью является то, что питатели смазки соединены последовательно. В случае прекращения подачи смазки к одному из них следует звуковой сигнал и пресс останавливается. Вновь запустить пресс можно только после устранения неисправности в системе.

Насос 3 с электромеханическим приводом засасывает смазочное масло из бака 15 через фильтр 2 предварительной очистки и подает по маслопроводу к золотнику распределителя 4 с ручным управлением (кнопочным или рычажным). Золотник нормально замкнут пружиной на правую часть маслопровода. Через фильтр тонкой очистки 77 и обратный клапан 10 масло подается к дросселю 6. Фильтр 77 при работе нередко засоряется. В этом случае золотник отжимают влево и масло поступает в обход через аналогичный фильтр по левому

маслопроводу. После ремонта фильтра 11 золотник возвращают в исходное положение и подача масла происходит прежним путем. Во избежание перетекания масла в левом маслопроводе установлен второй обратный клапан.

Рабочее давление в системе устанавливают и периодически контролируют визуально по манометру 5. В процессе работы пресса уровень давления поддерживается с помощью реле 7 и контролируется во избежание перегрузки предохранительным клапаном 12.

Дроссель 6 предназначен для регулировки расхода масла и контролируется датчиком 8. После дросселя масло по магистрали поступает к питателю 9 и от него к местам смазывания. Затем через маслосборники масло по безнапорному обратному маслопроводу стекает к сливному фильтру 14, имеющему магнитный уловитель 13 для очистки от металлического мусора. Очищенное масло поступает в бак 75, где его уровень (переполнение или исчерпание) контролируется специальным датчиком 7.

Подобные системы смазывания универсальны и пригодны для подачи различных смазочных материалов, в том числе и пластичных. Несмотря на повышенную стоимость и сложность монтажа, эти системы находят широкое распространение, причем даже для смазывания опорных подшипников скольжения КГШП.

|