Кузнечно-штамповочное оборудованиеПроектирование кулачкового механизма кривошипных прессов

Установлено, что на заводах прессы-автоматы нередко работают с меньшей производительностью, чем указано в их паспортных данных. Это объясняется чрезмерными динамическими нагрузками, возникающими в механизмах при работе с таким числом ходов, разбалтыванием механизмов и необходимостью частой наладки пресса. Следовательно, дефекты машины заложены в ее конструкции - в неправильно спроектированных кулачковых механизмах.

Исходными данными для проектирования кулачкового механизма являются: циклограмма, соответствующая данной технологической последовательности;

принципиальные схемы механизмов и узлов пресса. На основе этих данных определяют параметры, необходимые для синтеза: углы поворота кулачков, длины путей ведомых и рабочих частей и т. п.

Синтез рекомендуется вести в такой последовательности:

выбор схемы кулачкового механизма;

выбор закона движения;

определение основных размеров механизма;

расчет и построение профиля кулачка.

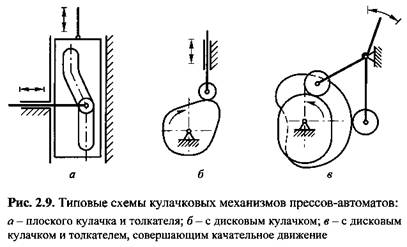

В современных прессах-автоматах применяют три типовые схемы кулачкового механизма (рис. 2.9): а) с возвратно-поступательным движением плоского кулачка и толкателя; б) с вращающимся дисковым кулачком и поступательно движущимся толкателем; в) с вращающимся дисковым кулачком и толкателем, совершающим качательное движение.

Третья схема и ее варианты имеют такие преимущества:

меньшее, чем в других схемах, давление кулачка на ролик при одинаковой нагрузке на толкатель;

увеличенный угол давления, при котором КПД передачи становится максимальным;

больший, чем в других схемах, угол заклинивания;

возможность поворота кулачка при прямом и обратном ходе толкателя на различные углы;

возможность увеличения времени рабочего хода толкателя на 40...50% без изменения размеров механизма, что в свою очередь резко снижает динамические нагрузки в системах пресса и улучшает его эксплуатационные показатели (в частности, допустимое число ходов возрастает на 35 ...45 %);

компактность не только кулачкового механизма, но и пресса в целом.

Анализ работы кулачковых механизмов показывает, что плавность их работы гарантируется лучше всего при синтезе кулачков по синусоидальному закону движения толкателя. Опытным путем установлено, что число ходов таких прессов-автоматов возрастает на 15...20 % по сравнению с автоматами, кулачки которых спроектированы по закону постоянного ускорения.

Расчет основных размеров кулачкового механизма и построение геометрического профиля кулачков ведут обычными методами теории механизмов и машин.

|