Кузнечно-штамповочное оборудованиеКинематические свойства и проектирование исполнительных механизмов

Прессы с кривошипно-коромысловым механизмом

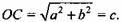

Кривошипно-коромысловый механизм находит ограниченное применение в качестве главного исполнительного механизма в листовых и комбинированных ножницах и костыльных прессах-автоматах. Преимущество этого механизма состоит в простоте устройства - наличии только вращательных пар с движением исполнительного органа по дуге. Для листовых ножниц отклонение от прямолинейного пути в пределах толщины разрезаемого листа незначительно. В костыльных автоматах смещение высаживаемой головки костыля как раз и обеспечивается качательным движением высадочного рычага (коромысла). Кроме того, кривошипно-коромысловая группа является составной частью шестизвенных кривошипно-коленных и кривошипно-рычажных механизмов. Кривошипно-коромысловый механизм (рис. 2.1) относится к плоским четырех-звенным механизмам II класса с одной степенью подвижности и состоит из ведущего кривошипа ОА = R, шатуна АВ = L, коромысла ВС = М и стойки

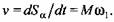

-переменная величина, зависящая от положения механизма. -переменная величина, зависящая от положения механизма.

причем при переходе из одного крайне- причем при переходе из одного крайне-

го положения в другое полный линейный путь

Из геометрии механизма следует, что

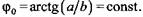

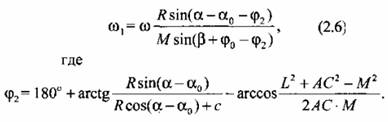

после подстановки его в формулу (2.2) и преобразований получаем после подстановки его в формулу (2.2) и преобразований получаем

в линию: в линию:

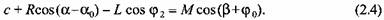

Проецируя векторную сумму на направление СО, имеем Проецируя векторную сумму на направление СО, имеем

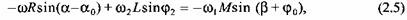

Дифференцирование уравнения (2.4) по времени позволяет привести его к виду

. Тогда . Тогда

Синтез кривошипно-коромыслового механизма проводят по данным технологических расчетов при некоторых конструктивно заданных параметрах кинематической схемы.

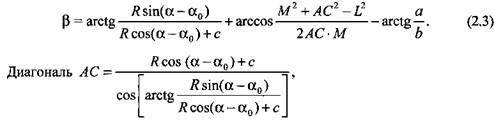

лежит в пределах: 0,115...0,135 для ножниц и 0,100...0,110 для автоматов. Тогда количество заданных величин оказывается достаточным, чтобы решить систему из трех уравнений и определить параметры механизма: лежит в пределах: 0,115...0,135 для ножниц и 0,100...0,110 для автоматов. Тогда количество заданных величин оказывается достаточным, чтобы решить систему из трех уравнений и определить параметры механизма:

Правильность синтеза можно проверить по соотношению размеров звеньев механизма при условии, что кривошип совершает полный поворот. При этом радиус кривошипа должен быть наименьшим из всех звеньев:

а сумма длин наибольшего и наименьшего звеньев должна быть меньше суммы двух других звеньев: а сумма длин наибольшего и наименьшего звеньев должна быть меньше суммы двух других звеньев:

Необходимо провести также проверку на скоростную характеристику механизма ножниц. При большой скорости резания металла качество заготовок лучше: срез получается более ровным. При замедленном движении ножей возможно затягивание металла между ножами, особенно при резании тонколистового металла, вследствие чего срез получается с заусенцем. Практически средняя скорость движения ножей равна 25 ...50 мм/с.

В костыльных автоматах скорость в меньшей степени влияет на качество высаживаемых изделий, поэтому для повышения производительности машины сред нюю скорость движения высадочного пуансона принимают от 250 до 350 мм/с.

|