Кузнечно-штамповочное оборудованиеПроектирование главного привода

Выбор электродвигателя и маховика. В основе существующих методик расчета мощности двигателя и момента инерции маховика лежит метод эквивалентного тока. Однако в связи с трудностью его прямой реализации при традиционных методах расчета применяют косвенные способы оценки нагрева двигателя главного привода, например по неравномерности вращения двигателя. Математическое моделирование позволяет отказаться от косвенных способов такой оценки и решать задачу выбора мощности двигателя и момента инерции маховика на основе прямого применения метода эквивалентного тока.

Выбор электродвигателя и маховика рассмотрим на примере листоштампо-вочного пресса двойного действия К460 (см. рис. 24.16) с асинхронным двигателем главного привода 4А132S4УЗ (7,5 кВт, 1440 об/мин.) и моментом инерции маховика 47 кг м2 с использованием математической модели (см. рис. 24.15). Для решения задачи в модели пресса должны быть представлены двигатель главного привода, маховик, технологическая нагрузка. Кроме того, для полноценного учета затрат энергии при работе пресса в модель следует включить все элементы, которые являются источниками или причиной этих затрат: элементы, при работе которых возникают силы трения (подшипники, шарниры, направляющие, зубчатые и фрикционные передачи, фрикционные муфты и тормоза и пр.), упругие элементы, преобразователи входной энергии. В модели пресса (см. рис. 24.14) из упомянутых элементов имеются: двигатель главного привода /; маховик 3; клиноременная передача 2; муфта с элементами фрикционных пар 25, 26, 28, 30 и шлицевых соединений 27, 29; пневмоцилиндр 31; тормоз 34; быстроходная зубчатая передача 4; тихоходная зубчатая передача 5; подшипники и шарниры 21, 24 и др.; направляющие вытяжного 22 и прижимного 23 ползунов; технологическая сила (см. табл. 24.6).

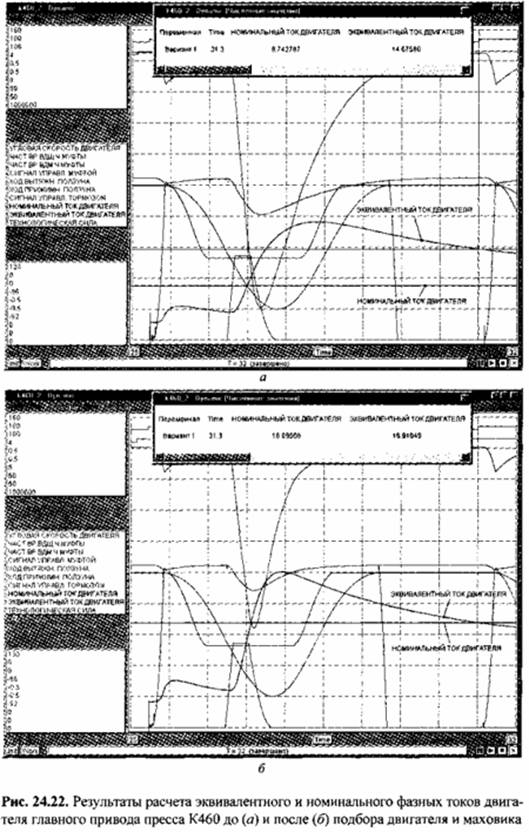

При моделировании работы пресса на каждом шаге интегрирования вычисляется момент двигателя привода. В модели DVА с учетом этого момента вычисляются частота вращения ротора; скольжение; активный, реактивный и полный фазные токи; эквивалентный и номинальный токи. Эквивалентный ток определяется в процессе моделирования по итогам выполненной части и является переменной величиной. Следует принимать во внимание значение эквивалентного тока в конце любого установившегося цикла работы пресса. При равенстве эквивалентного тока в конце цикла номинальному току двигателя его режим работы будет соответствовать номинальному, при меньшем значении эквивалентного тока двигатель будет недогружен, а при большем -перегружен. Недогрузка и перегрузка двигателя ухудшают экономические показатели работы кривошипного пресса. Для исключения влияния нестационарного периода работы пресса, например периода разгона маховика, вычисление эквивалентного тока начинается в фиксированный момент модельного времени, который вводится как один из параметров модели DVА. Его значение можно принимать равным времени начала первого цикла работы пресса. Эквивалентный и номинальный токи вычисляются как расчетные переменные и выводятся с помощью универсальных индикаторов. График номинального тока представляет собой прямую линию, поскольку он является параметром двигателя и, следовательно, представляет собой константу. Вывод графика номинального тока создает удобство для сопоставления с ним эквивалентного тока.

Для определения мощности двигателя и момента инерции маховика при заданном графике технологической силы и времени цикла следует при предварительно назначенных значениях мощности двигателя и момента инерции маховика выполнить моделирование и сопоставить значения эквивалентного тока в конце

любого цикла работы пресса с номинальным. При превышении эквивалентным током номинального (двигатель перегружен) следует назначить типоразмер двигателя большей мощности или увеличить момент инерции маховика. В противном случае (двигатель недогружен) необходимо выбрать типоразмер двигателя меньшей мощности или уменьшить момент инерции маховика. Увеличение момента инерции маховика приводит к меньшим отклонениям частоты вращения двигателя от номинальной, при которых КПД и коэффициент мощности двигателя максимальны. Таким образом, уменьшение нагрузки двигателя при увеличении момента инерции имеет место за счет повышения КПД и коэффициента мощности двигателя. Однако такое изменение нагрузки двигателя при варьировании моментом инерции маховика не может быть значительным. Поэтому при большой разнице эквивалентного и номинального токов (15...30 % и выше) следует изменять мощность двигателя, а при небольшой - момент инерции маховика. Окончание процесса подбора мощности двигателя и момента инерции маховика определяется достижением требуемой точности совпадения эквивалентного и номинального токов. Подбор момента инерции маховика может быть ускорен применением интерполяции и экстраполяции данных, полученных на предыдущих шагах.

токов - равной 0,1 %. токов - равной 0,1 %.

Согласно полученным результатам, при этих условиях эквивалентный ток в конце цикла больше номинального на 67,9 %, тогда как после подбора двигателя и маховика - на 0,059 % (рис. 24.22, б).

Для принятых условий номинальная нагрузка двигателя имеет место при мощности двигателя 15 кВт и моменте инерции маховика 52,21 кгм2.

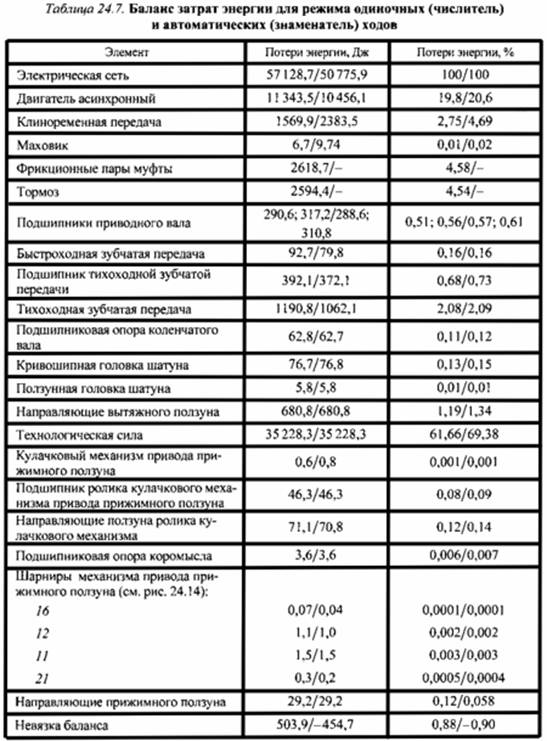

Расчет баланса энергозатрат и КПД пресса. В моделях элементов, обладающих диссипативными свойствами, вычисляются входная и выходная энергии и (или) ее потери при работе элемента, а в моделях элементов, обладающих способностью накапливать энергию, - накопленная энергия. Значения входной, выходной и накопленной энергии, а также ее потери определяются в процессе моделирования по итогам выполненной части и сами являются переменными величинами. Вычисленные величины могут быть выведены как расчетные переменные с помощью универсальных индикаторов. Их значения имеют характер нарастающего итога в течение моделирования. При определении потерь энергии их следует относить к одному циклу работы пресса, т. е. находить разницу выводимых величин для начала и конца выбранного цикла.

При моделировании работы пресса при различных следующих одна за другой операциях (многопереходная штамповка) определение потерь энергии следует относить к составному циклу работы пресса. Баланс затрат энергии приведен в табл. 24.7.

Анализ полученных результатов позволяет сделать следующие выводы.

КПД пресса составляет 61,66% для режима одиночных ходов и 69,38 % для режима автоматических ходов.

Близость к нулю потерь (накопления) энергии маховика в цикле означает, что режим работы привода пресса в цикле установившийся.

Наибольшие потери энергии имеют место в электродвигателе и составляют 19,8 и 20,6% для режима одиночных и автоматических ходов соответственно.

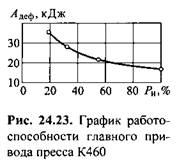

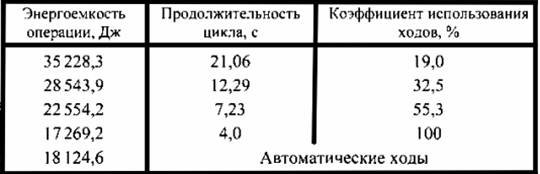

График работоспособности кривошипного пресса. Моделирование работы кривошипного пресса позволяет решать задачу определения времени цикла для операций различной энергоемкости из условия номинальной нагрузки двигателя главного привода. Однако предварительно должна быть выбрана мощность двигателя и момент инерции маховика.

Энергоемкость операции изменяли пропорциональным уменьшением значений силы и перемещения на графике нагружения. Энергоемкость операции изменяли пропорциональным уменьшением значений силы и перемещения на графике нагружения.

Таблица 24.8. Продолжительность цикла и коэффициент использования ходов пресса модели К460 для операций различной энергоемкости

При выполнении энергетических расчетов кривошипных прессов путем математического моделирования учитываются все энергозатраты, имеющие место в представленных в модели элементах пресса; потери энергии, связанные с упругим деформированием элементов, например станины, с разгоном и торможением маховых масс; достоверно определяется КПД пресса. Учет энергозатрат осуществляется как при рабочем ходе, так и во время холостых ходов и пауз в работе пресса.

Энергетические расчеты могут быть выполнены и для составных циклов, например при многооперационной штамповке. Изложенные подходы остаются в силе и в случае оснащения пресса вспомогательными устройствами, приводимыми от двигателя главного привода, например подачами; а для кривошипных автоматов любой сложности - при условии достаточной полноты их представления в математической модели.

|