Кузнечно-штамповочное оборудованиеОбщие тенденции в развитии листоштамповочных прессов

В развитии листоштамповочных прессов проявляются такие общие тенденции, как снижение их высоты, повышение быстроходности, унификация узлов и агрегатирование, механизация и автоматизация штамповки.

Для промышленности необходимы все более мощные прессы с увеличенным ходом главного ползуна при относительно малом числе ходов в единицу времени. Это приводит к возрастанию габаритных размеров машин в плане, особенно по высоте. Пролеты зданий цехов для установки подобных прессов приходится делать высокими, а так как в них устанавливают еще и прессы с меньшими габаритными размерами, то полезный объем производственных помещений используется нерационально и средства расходуются впустую.

Прессы с верхним приводом имеют и другие недостатки. Высоко расположенный центр тяжести обусловливает их недостаточную устойчивость и вибрацию в период рабочего хода и при включении муфты. Срабатывание золотников с выпуском сжатого воздуха из муфты и тормозов, вращение элементов привода усиливают шум в цехе.

Еще недавно преимущества прессов с нижним приводом казались весьма проблематичными: при индивидуальной установке сложность и объем фундамента часто заставляли отказываться от их использования. Строительство зданий прессовых цехов с цокольными этажами способствовало выпуску листоштамповочных прессов с нижним приводом простого и двойного действия. Появились мощные многопозиционные прессы-автоматы с нижним приводом.

Привод такого пресса полностью размещен под столом в помещении цокольного этажа. Ведущие кривошипы современных прессов оформлены в виде шестерен-эксцентриков. Шатуны во время рабочего хода тянут ползун и работают на растяжение, разгружая станину. Ползун пресса имеет усиленные боковые направляющие. Вынужденное расположение шатунов в стойках пресса несколько увеличивает его размер по фронту.

По общей высоте прессы одинакового назначения с верхним и нижним приводом примерно равны. Но высота над уровнем пола прессов с верхним приводом составляет 0,7...0,75, а с нижним - 0,5 от общей их высоты. Благодаря этому производственные пролеты цехов, в которых устанавливают мощные прессы с нижним приводом, могут быть уменьшены на 2...4 м.

Для малых прессов универсального назначения технологически допустимо любое сокращение длительности цикла одного двойного хода, включая рабочий. Определяющим фактором является работоспособность механизмов подачи исходной заготовки и ее межоперационной транспортировки. Поэтому повышение быстроходности этих прессов связано с использованием скоростных электродвигателей и привода с уменьшенным передаточным отношением. Быстроходность крупных прессов можно повысить только путем сокращения длительности холостых пробегов в цикле двойного хода при неизменной длительности рабочего хода.

Раздельные скорости движения механизмов пресса в периоды холостого пробега и рабочего хода достигаются при помощи конструктивных изменений в приводе, например при использовании приводов со специальными муфтами или сдвоенных.

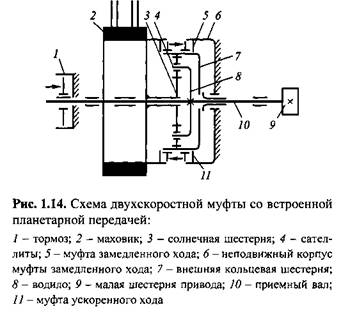

В приводе со специальными муфтами применяют двухскоростные фрикционные со встроенной планетарной передачей или электромагнитные муфты. Принципиальное устройство блока приемного вала с двухскоростной муфтой первого типа показано на рис. 1.14.

При включении муфты для осуществления прямого холостого хода главного исполнительного механизма сжатый воздух через электрозолотник подается на диафрагму муфты 11, сцепляя кольцевую шестерню с маховиком и устраняя тем самым относительное прокручивание кольцевой и солнечной шестерен. В результате сателлиты, выполняя функции соединяющего звена в шлицевом соединении, передают вращение маховика через водило на приемный вал без изменения угловой скорости. При подходе к обрабатываемой заготовке конечный выключатель коман-доаппарата через электрозолотник отсекает подачу воздуха к муфте 77 и подает его на диафрагму муфты 5 замедленного хода, останавливая кольцевую шестерню. Движение от маховика на приемный вал подается через солнечную шестерню и сателлиты с уменьшением угловой скорости пропорционально передаточному числу планетарного редуктора. После совершения рабочего хода командоаппарат вновь включает муфту ускоренного хода и механизм пресса с возросшей скоростью возвращается в крайнее верхнее (нижнее) положение. После соответствующей команды выключается муфта 11, срабатывает тормоз 7 и пресс останавливается.

В промышленности применяют и другие схемы двухскоростных муфт с планетарным редуктором. Однако все они имеют общий недостаток: повышенный износ фрикционных элементов, особенно муфты ускоренного хода, включение которой происходит дважды в течение одного двойного хода.

Угловая скорость вращения в электромагнитных муфтах изменяется в результате управляемого скольжения ведомых частей относительно ведущих. Варьируя электромагнитные поля, индуцируемые в муфте и тормозе, проскальзывание доводят до 50 % угловой скорости холостого хода. Недостаток муфты - непроизводительные потери энергии при торможении маховых масс.

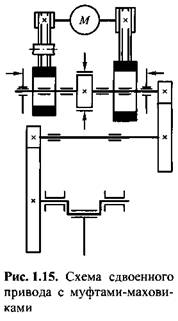

В сдвоенных приводах (рис. 1.15) на приемном валу устанавливают две раздельные муфты-маховики. Угловые скорости в приводе изменяются в результате попеременного включения муфт, сцепляющих ветви привода с большим или меньшим передаточным отношением. Основанное на типизации агрегатирование состоит в том, что на базе одной модели машины или нескольких взаимосвязанных групп ее узлов составляют ряд типоразмеров или модификаций прессов. Агрегатные конструкции компонуют из унифицированных узлов, собираемых и испытываемых до общего монтажа машины и обеспечивающих монтажную сборку простым скреплением с базовыми деталями или узлами.

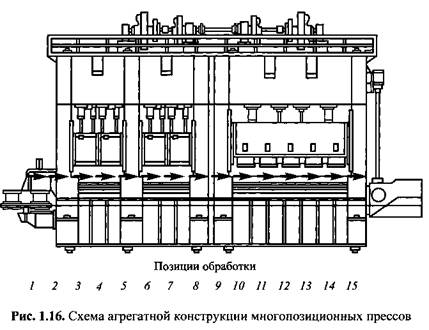

Особый интерес представляют агрегатные конструкции многопозиционных прессов из отдельных блоков-секций с заданными параметрами. Они позволяют компоновать агрегат в соответствии с технологическими требованиями: на первых позициях, как правило, требуются большие рабочие силы при относительно малом ходе, тогда как на последних - небольшие силы при значительном ходе ползуна. Указанной схеме штамповки удовлетворяет 15-позиционный пресс из трех блоков с соотношением номинальных усилий 1:0,85:0,50 и следующим назначением позиций (рис. 1.16): 1 - загрузочная; 2, 5,8,9 - холостые; 3, 4, 6, 7, 10,11-14 - рабочие; 15 - разгрузочная.

Изготовление прессов сборкой из унифицированных узлов или блоков дает положительный экономический эффект, так как даже при малом выпуске прессов данного размера их детали и узлы можно выпускать сравнительно крупными сериями. Это, во-первых, позволит повысить производительность труда на прес-состроительных заводах, и, во-вторых, несмотря на утяжеление меньших по мощности прессов по сравнению с базовой моделью, в целом на изготовлениие всей серии потребуется значительно меньшее количество материалов.

В результате широкого внедрения механизации и автоматизации штамповки повышается производственная мощность прессовых цехов без дополнительного капитального строительства; улучшаются условия, безопасность работы и другие показатели, определяющие рентабельность производства. К настоящему времени достигнут высокий уровень, особенно в части разработки подач и приспособлений для одно- и многопозиционной штамповки малогабаритных изделий.

Главным направлением в механизации и автоматизации средне- и крупногабаритной штамповки из листа является создание поточных линий трех типов: из частично механизированных прессов, полуавтоматических и автоматических поточных линий.

Поточные линии первого типа существуют в прессовых цехах автозаводов сравнительно давно. В последние годы для выполнения отдельных транспортных операций при штамповке на таких линиях стали применять устройства для удаления изделий и полуфабрикатов из рабочей зоны: различного рода пневматические или механические сбрасыватели, качающиеся и поступательно движущиеся механические руки, листоукладчики на первую позицию, роботы и др.

В линиях второго типа степень механизации вспомогательных приемов труда достаточно высока. Однако движения механизмов не синхронизированы, поэтому некоторыми особо сложными управляет человек. На линии средних прессов необходимо выполнять ряд операций вручную, например загрузку межоперационных бункеров.

В линиях третьего типа автоматизированы все транспортные операции и процессы управления. Перспективны автоматические линии с так называемым модульным расположением прессов на расстояниях между отдельными машинами, кратных ходу общего транспортного механизма.

Механизм межоперационной транспортировки при этом грейферный, однако его базовые поверхности располагаются не на станинах, а на отдельных опорах между прессами. Поскольку работа прессов синхронизирована, время обратного холостого хода ползунов используют для передачи деталей с предыдущего пресса на последующий. Несущие части грейфера выполняют в виде унифицированных секций с длиной, равной или кратной шагу линии. При изменении технологии штамповки одни секции заменяют другими, обеспечивая тем самым универсальность линии.

В конструкции прессов в составе таких линий внесены некоторые изменения. Для обеспечения быстрой смены инструмента подштамповые плиты изготавливают двухместными и выкатными с собственным приводом.

|