Кузнечно-штамповочное оборудованиеБесшаботные паровоздушные молоты

Типовые конструктивные схемы

Высокая плотность застройки заводских площадок и близость жилых кварталов заставили инженеров искать эффективную защиту от виброколебаний грунта, возникающих при работе шаботных молотов. Основной задачей сочли не локализацию виброколебаний в системе молот - фундамент, а устранение их причины для того, чтобы кинетическая энергия максимально гасилась непосредственно при соударении частей молота и не передавалась на несущие части его конструкции и фундамент. Напрашивалось естественное решение: осуществлять не односторонний удар двигающихся с большой скоростью падающих частей по поковке на неподвижном шаботе, а соударение двух подвижных масс по поковке, расположенной в плоскости их возможного столкновения. Поскольку нагрузочный импульс при таком ударе не передается на грунт, отпадает необходимость в шаботе. Поэтому эти модели паровоздушных молотов получили название бесшаботных.

Однако они не вытеснили обычные шаботные молоты, так как нижний штамп их подвижен и по этой причине возникают определенные затруднения с удержанием поковки при выполнении многоручьевой штамповки. Очень хорошо на бесшаботных молотах осуществлялась штамповка в торец осесиммет-ричных деталей вроде шестерен, фланцев и т. п. Чтобы избежать эксцентричных ударов при штамповке несимметричных в плане деталей, предусматривали предварительную обработку заготовок на других машинах или на том же молоте, но с последовательной установкой штампов по операциям.

Основным признаком для классификации бесшаботных молотов является тип привода подвижных частей: паровоздушный, механический и гидравлический. Второй и третий типы в чистом виде применяют крайне редко, тогда как первый сам по себе или в сочетании со вторым и третьим является типовым.

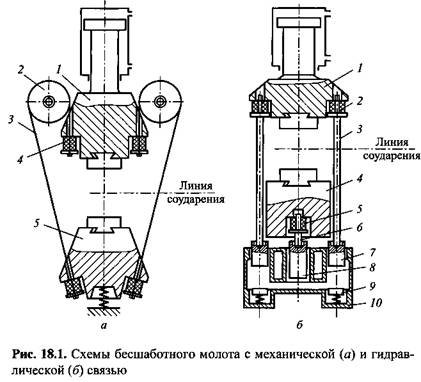

Была предложена конструктивная схема молота, в котором от паровоздушного цилиндра приводилась в движение только верхняя баба 1 (рис. 18.1, а), а нижняя 5 перемещалась от нее при помощи механической связи - двух металлических лент 3, перекинутых через блоки 2.

Выполнить конструкцию молота по такой схеме несложно, достаточно только обеспечить хорошее направление баб. Для этого на нижней плите устанавливают станину из четырех стоек, а сверху закрепляют рабочий цилиндр. Верхнюю бабу обычно изготовляют из качественного литья заодно со штоком и поршнем.

Связывающие ленты работают в наиболее тяжелых условиях вследствие упругих колебаний, возникающих в них при ударе. Для повышения прочности лен-

ты набирают из нескольких десятков тонких стальных полос марки 45 или 50 толщиной 0,3.-0,8 мм при ширине 120... 130 мм. Полосы рекомендуется закаливать. Закрепляют ленты в бабах обязательно через амортизирующие буферы 4.

Блоки делают из дюралюминия, чтобы уменьшить их момент инерции и тем самым пробуксовывание по лентам при остановке последних в момент удара.

Подвижные части молота необходимо выполнять с несколько различающимися массами. Если, например, верхнюю бабу сделать на 5... 10 % легче нижней, то она будет отскакивать после удара с большей скоростью и благодаря этому разгружать ленты. Если сделать наоборот, то ускоренный отскок нижней бабы приведет к резкой перегрузке лент.

В молотах с рычажной связью, несмотря на амортизацию при помощи кольцевых пружин трения, быстро вырабатывались шарниры рычагов, а сами пружины ломались. Поэтому широкого применения эти молоты не нашли.

В схеме, приведенной на рис. 18.1, б, сила, разгоняющая нижнюю бабу, создается давлением жидкости. Однако под плунжер нижней бабы жидкость поступает не от особого гидропривода с электродвигателем, а от действия собственного паровоздушного привода. Молот работает следующим образом. При впуске свежего пара или сжатого воздуха в верхнее пространство рабочего цилиндра

падающие части 1 ускоренно перемещаются вниз, шток 3 давит на плунжер 7, сдвигая его также вниз. В результате жидкость (минеральное масло) из боковых полостей корпуса 10 нижней поперечины вытесняется в среднюю и перемещает плунжер 5, а через шток 6 и нижнюю бабу 4 вверх вплоть до соударения. Несмотря на некоторые потери энергии на сжатие жидкости, нижняя баба к моменту удара развивает почти такую же скорость, как и верхняя (площади поперечных сечений плунжера 8 и двух боковых плунжеров 7 равны).

Для разгрузки штоков в местах соединения их с бабами установлены резиновые амортизаторы 2 и 5. Гидравлические удары в жидкости, заполняющей полости корпуса 10 смягчаются пружинными компенсаторами 9. Они же предназначены для амортизации внезапного падения верхней бабы при аварийной утечке жидкости из корпуса.

Более высокая надежность работы молотов рассмотренной схемы привела к тому, что эксплуатационники стали отдавать им предпочтение перед молотами с механической связью. Как правило, молоты с гидравлической связью применяют для тяжелой штамповки и изготовляют с энергией удара до 1,4 МДж.

Известны также схемы бесшаботных молотов с независимыми паровоздушными приводами подвижных частей.

|