Коррозия и защита от коррозииНеорганические конструкционные материалы

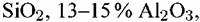

Химическая стойкость материалов неорганического происхождения определяется химическим и минералогическим составом, пористостью, типом структуры. К кислотостойким материалам относятся те, в которых преобладают нерастворимые или труднорастворимые кислотные оксиды — кремнезем, низкоосновные силикаты и алюмосиликаты. Гидратированные алюмосиликаты типа каолина не обладают кислотостойкостью

Материалы, содержащие основные оксиды, обладают стойкостью в щелочах, но разрушаются при действии минеральных кислот. К ним относятся, например, известняки, магнезиты и строительные цементы.

Большое значение имеет и минералогический состав материала. Так, природные горные породы, являющиеся во многих случаях полиминералами, вследствие различия коэффициентов термического расширения отдельных составляющих, склонны к растрескиванию при перепаде температур. При кристаллической структуре материа ла его стойкость выше, чем при аморфной.

Природные силикатные материалы

К природным кислотостойким материалам относятся граниты, беттауниты, андезиты и асбест.

7-10 % оксидов магния, кальция и натрия. Термостойкость до 250 °С. 7-10 % оксидов магния, кальция и натрия. Термостойкость до 250 °С.

. Они тверды, тугоплавки, термостойки до 800 °С и кислотостойки. . Они тверды, тугоплавки, термостойки до 800 °С и кислотостойки.

) кислотостойки, хорошо поддаются механической обработке, но имеют невысокую прочность. ) кислотостойки, хорошо поддаются механической обработке, но имеют невысокую прочность.

. Он огнестоек и кислотостоек. . Он огнестоек и кислотостоек.

Широкое применение горных пород ограничивается трудностью их обработки и громоздкостью сооружений. Однако в ряде случаев они являются незаменимыми материалами.

Из гранита изготавливают корпуса электрофильтров, поглотительные башни в производстве азотной и соляной кислот, аппараты бромного и йодного производства.

Беттауниты используют как футеровочный материал для аппаратов, применяемых при получении минеральных кислот.

Андезиты так же применяются для футеровки и как наполнитель в кислотостойких цементах и бетонах.

Асбест используется как вспомогательный материал в вид нитей, фильтрующей ткани, наполнителя, для изоляции корпусов аппаратов.

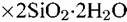

Искусственные силикатные материалы

15-16% 15-16%

при сжатии 200-400 МПа), большое сопротивление истиранию. Применять их можно при температурах не выше 150 °С. при сжатии 200-400 МПа), большое сопротивление истиранию. Применять их можно при температурах не выше 150 °С.

На химических заводах широко применяют изделия из каменного литья для изготовления аппаратов и как футеровочный материал. Диабазовыми плитками футеруют аппараты емкостью 6-8 м3 для хранения и перекачки минеральных кислот, сатураторы для получения аммиачной селитры и сульфата аммония путем нейтрализации минеральных кислот аммиаком. Из литья изготавливают шаровые мельницы: внутри мельницы футеруют плитками из базальта и заполняют шарами из каменного литья.

Из плавких горных пород получают фасонные изделия, трубы, желоба, абсорбционные колонны. Плитки используют при строительстве зданий химических заводов.

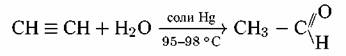

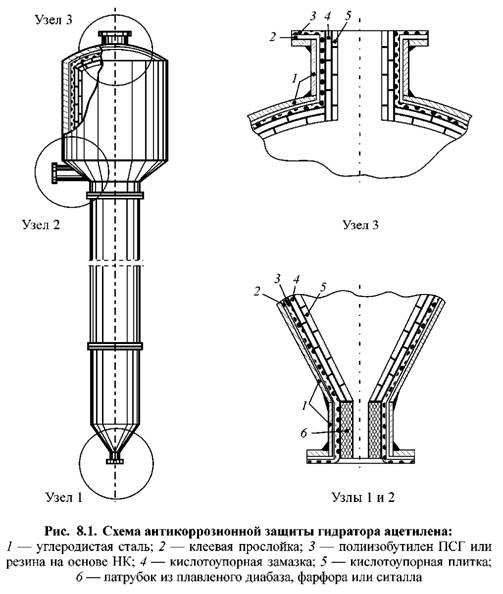

Рассмотрим пример противокоррозионной защиты гидратора ацетилена — основного аппарата в производстве ацетальдегида по методу Кучерова (рис. 8.1). В основе лежит реакция:

Катализатор получают при взаимодействии ртути с сернокислым железом в присутствии серной кислоты:

Особенностью этого процесса является то, что катализатор получают в том же аппарате, где протекает основная реакция. Таким образом, коррозионная среда содержит серную и азотную кислоты, металлическую ртуть и разбавленную уксусную кислоту в смеси с другими органическими соединениями. Гидратор ацетилена является основным аппаратом. Он представляет собой цилиндр высотой 20 м и диаметром ~ 1 м, собранный из пяти стальных царг. Изготовлен из стали 10Х17Н13М2Т. Изнутри гидратор защищен комбинированным покрытием. Листовой полиизобутилен наклеен на стальную поверхность при помощи термопренового клея в два слоя с перекрытием швов. Далее положено 2 ряда кислотоупорной диабазовой плитки на кислотостойкой замазке. Листовой полиизобутилен создает непроницаемый подслой и предохраняет футеровку от повреждения при температурных колебаниях и механических сотрясений. В узкие штуцера вставлены на диабазовой замазке вкладыши, выполненные из диабаза, ситалла или фарфора. Такая комбинированная защита позволила увеличить срок службы аппарата в 1,5 раза — 3 года вместо нормативных 2-х лет (рис. 8.1).

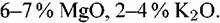

и кислотные оксиды. и кислотные оксиды.

Силикатное стекло широко применяется в качестве конструкционного и футеровочного материала. Их него изготавливают холодильники со змеевиками, ректификационные колонны, отдельные элементы аппаратуры.

Такое стекло имеет термоустойчивость до 1000— 1100°С, выдерживает давление до 4,5-5,0 МПа. Его прочность на изгиб 600-800кг/см2. Такое стекло имеет термоустойчивость до 1000— 1100°С, выдерживает давление до 4,5-5,0 МПа. Его прочность на изгиб 600-800кг/см2.

. На алюмомагнезиальное стекло при 80-100°С слабое действие оказывает соляная кислота, более сильное — серная. Фосфорная кислота при комнатной температуре и концентрации до 60 % слабо действует на стекло, с повышением температуры ее разрушающее действие усиливается. Ткани из волокон, полученных из алюмомагнезиального стекла, применяются в фильтр-прессах и барабанных фильтрах, в том числе и для фильтрации щелочей. . На алюмомагнезиальное стекло при 80-100°С слабое действие оказывает соляная кислота, более сильное — серная. Фосфорная кислота при комнатной температуре и концентрации до 60 % слабо действует на стекло, с повышением температуры ее разрушающее действие усиливается. Ткани из волокон, полученных из алюмомагнезиального стекла, применяются в фильтр-прессах и барабанных фильтрах, в том числе и для фильтрации щелочей.

0,01% 0,01%

Плавку кварцевых песков производят в электрических печах. Графитовый стержень погружают в массу песка и нагревают электрическим током до 1700-1800 °С. Прилегающие к стержню слои песка постепенно расплавляются. Полученный кварцевый слиток подвергают дальнейшей обработке.

Кварцевое стекло устойчиво по отношению ко всем минеральным и органическим кислотам любых концентраций при высоких температурах. Исключение составляют плавиковая кислота при комнатной температуре и фосфорная кислота при температуре выше 250 °С. Растворяют кварцевое стекло и концентрированные растворы щелочей, особенно при нагревании. Хлор, бром и йод не действуют на кварцевое стекло даже при температурах выше 500°С. Из технического кварцевого стекла готовят автоклавы, реакторы, абсорберы, реторты, трубы и т.д.

Изделия из кварцевого стекла выдерживают длительное время температуру 1100-1200 °С, и кратковременно — 1300-1400 °С. Кварцевое стекло имеет низкую плотность (2100 кг/м3), высокие механические свойства, пропускает ультрафиолетовые и инфракрасные лучи, газонепроницаемо до 1300 °С. Аппараты из кварцевого стекла используют, например, при получении реактивной соляной кислоты.

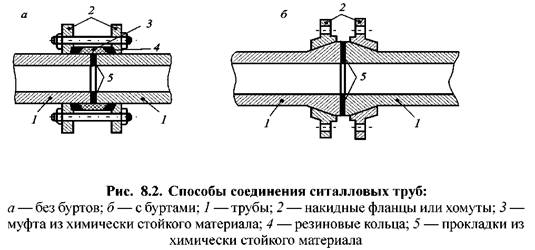

Ситаллами называются стеклокристаллические материалы, полученные при определенных условиях кристаллизации стекол. Если в качестве сырья используется стекло с добавкой минерализаторов, то получают технические ситаллы, а если используют металлургические шлаки то получают шлакоситаллы. Технические ситаллы тверды, устойчивы к действию минеральных (кроме плавиковой) и органических кислот и щелочей, в 5 раз прочнее обычного стекла, имеют термостойкость до 1000 °С. Их них изготавливают реакционные аппараты малой емкости, различные детали химической аппаратуры, такие, как горелки, чехлы для термопар, узлы ректификационных колонн. Трубы из ситаллов применяют в теплообменниках при больших перепадах температур. Подшипники, изготовленные из ситаллов, хорошо работают без смазки при температурах до 540 °С.

Ситаллы по химической стойкости превосходят силикатные эмали и стекла; они близки к каменному литью из плавленного диабаза или базальта. Например, ситаллы марок АС-05, С-0,23; 224-18; Т-В6; ТС-81 обладают достаточно высокой стойкостью в слабых и концентрированных растворах серной кислоты. Из технических ситаллов выпускаю трубы с буртами и гладкими концами, а также фасонные части к ним (рис. 8.2). Срок службы таких труб определяется

при температурах до 80 °С. Срок службы при температурах до 80 °С. Срок службы

оценивают в 5-6 лет.

Шлакоситаллы прочны, устойчивы к действию минеральных (кроме плавиковой) и органических кислот, но имеют пониженную термостойкость — 200—250 °С. Они предназначены для строительных конструкций, и в качестве облицовочного материала используются при изготовлении деталей конвейеров, грохотов, элеваторов. Си-таллы показали устойчивость в условиях воздействия агрессивных газов (хлор, хлористый водород, хлориды и бромиды некоторых металлов) при высоких температурах.

|