Коррозия и защита от коррозииВлияние конструктивных факторов на развитие коррозионных разрушений машин и аппаратов

При проектировании химического производства, как правило, уделяют основное внимание анализу характера агрессивной среды и условиям протекания процесса. Руководствуясь этими данными, выбирают материал, обладающий достаточным химическим сопротивлением.

Столь же пристального внимания заслуживает рациональное конструирование отдельных узлов и аппаратов. Неудачное конструирование во многих случаях может явиться причиной образования застойных зон, зазоров, концентрации напряжений и других явлений, способствующих возникновению и протеканию коррозии.

Вместе с тем уже на стадии проектирования можно предусмотреть такие конструктивные решения отдельных узлов аппарата, которые значительно снизят или устранят возможность возникновения процесса коррозии.

При конструировании оборудования следует обращать внимание на характер обработки поверхности металла, контакт соединительных элементов из различных материалов, режим распределения потоков теплоносителя, наличие щелей и зазоров, возможность образования застойных зон.

Гладкая поверхность металла имеет меньше различных дефектов в виде царапин, неровностей и т.д. На шероховатой поверхности легче скапливается грязь, пыль и другие вещества. Это особенно характерно для производства удобрений, солей. Металлическое оборудование и конструкции с шероховатой поверхностью в этом случае покрываются различными веществами. Если эти вещества гигроскопичны и легко впитывают влагу, то они прилипают к поверхности металла, создаются местные очаги с высокой концентрацией электролита, что способствует усиленной коррозии.

Если в конструируемом аппарате есть детали, выполненные из различных металлических материалов, то возникает опасность проявления контактной коррозии (см. 5.1.6.). В этом случае еще на стадии проектирования обязательно должны быть приняты меры по предотвращению или ослаблению этого явления. Обычно применяют один из двух возможных приемов.

Контактирующие детали из разнородных металлов изготавливают с различной величиной поверхности. При этом деталь с наименьшей поверхностью должна быть выполнена из более благородного металла (втулки вентилей, поршневые кольца насосов и т.д.).

Если такой способ оказывается невозможным, то детали из разных материалов должны быть изолированы друг от друга. Этот способ предотвращения электрохимической контактной коррозии часто применяют при проектировании трубопроводов, в строительных конструкциях. Особое внимание при этом надо уделить свойствам прокладочного материала. Он должен быть инертным по отношению к рабочей среде, способным выдерживать температурные и механические нагрузки, иметь высокую износостойкость. Особое внимание следует уделить монтажу контактных узлов. Если монтаж выполнен неаккуратно, то возможно возникновение застойных зон, щелей и других очагов усиленного развития коррозии.

Многие химические и нефтехимические процессы протекают при повышенных температурах. Коррозионные процессы в этих условиях имеют свои особенности. Чем выше температура, тем интенсивнее происходит разрушение металла. Скорость коррозии в условиях теплопереноса может изменяться до двух порядков.

Поверхность металла, соприкасающаяся с теплоносителями и хладагентами, подвергается дополнительному коррозионному воздействию. Например, теплообменники являются одним из наименее стойких видов оборудования. В 92 % случаев причиной отказа в работе теплообменника является коррозия теплопередающих поверхностей.

В изотермических условиях при равенстве температур металла и технологической среды в определенном интервале температур наблюдается эффект резкого увеличения скорости коррозии пассивирующихся металлов и снижение потенциала свободной коррозии. Металл из пассивного состояния переходит в активное. Эта температура по определению Я.М. Колотыркина названа предельной температурой самопассивации. Очевидно, что в реальных условиях надо стремиться работать при таких температурах, при которых металл еще сохраняет способность к самостоятельному переходу в пассивное состояние.

При конструировании аппаратов следует предусмотреть равномерное распределение теплового потока, исключить возможность локального перегрева. Во многих промышленных аппаратах, в которых протекают высокотемпературные процессы, такие меры предусмотрены.

Примеры. В производстве аммиака между катализаторной коробкой, в которой осуществляется реакция при температуре 350-420 °С, и корпусом аппарата предусмотрен канал, внутри которого циркулирует холодный газ. Таким конструктивным приемом предохраняют стенки аппарата от перегрева.

Если в химическом процессе используют реакторы с рубашкой, то внутри реактора должна быть установлена мешалка для обеспечения равномерного перемещения жидкости мимо тепло-передающей поверхности.

Змеевики, кипятильники и другое оборудование для нагрева технологических сред должны быть полностью погружены в жидкость.

Для теплообменного оборудования наиболее распространенными являются локальные виды коррозии, такие как питтинговая, щелевая и межкристаллитная.

При проектировании конструкций должны быть обозначены места и способы сварки. При сварке металлов в зоне шва и в околошовной зоне создаются большие растягивающие напряжения. В зонах, расположенных вдоль шва, где металл нагревается выше критических температур, меняется структура металла. Это может привести к растрескиванию металла.

При конструировании сварных узлов и деталей следует предусматривать ряд мер: избегать скопления швов, исключить точечную сварку, при которой особенно велика концентрация напряжений, применять местный отжиг и т.д.

Очень опасными в коррозионном отношении зонами в аппаратуре являются зазоры и щели. В них может происходить концентрирование рабочего раствора, нарушаться аэрация, что неизбежно приведет к развитию местной коррозии. С этой точки зрения опасны прерывистые сварные швы, в которых вследствие неплотного прилегания материала друг к другу образуются щели и зазоры, являющиеся причиной возникновения щелевой коррозии.

Образование застойных зон жидкости в аппаратах и трубопроводах сильно увеличивает возможность возникновения коррозии за счет образования микропар неравномерной аэрации. Этому способствует

и отложение различных осадков в застойной зоне.

В качестве примера рассмотрим механизм возникновения коррозии на нефтепроводах северных нефтяных месторождений.

Наиболее опасным видом разрушения внутренней поверхности трубопровода является канавочная коррозия, очаги которой имеют вид прямоугольной канавки шириной до 5 см и длиной до 10-12 м, расположенной в области нижней образующей трубы. Для канавочной коррозии характерная высокая скорость разрушения (4-8 мм/год, в отдельных случаях до 18 мм/год). Этот вид разрушения почти всегда сопровождается разрывами труб, что приводит к значительному экологическому ущербу. Первый случай был зафиксирован в 1977 г. на Самот-лорском месторождении всего через 8 лет после начала промышленной эксплуатации на трубопроводе диаметром 820 мм при обводненности нефти 30 %.

В последующие годы только на Самотлорском месторождении ежегодно фиксируется 20-25 случаев канавочной коррозии.

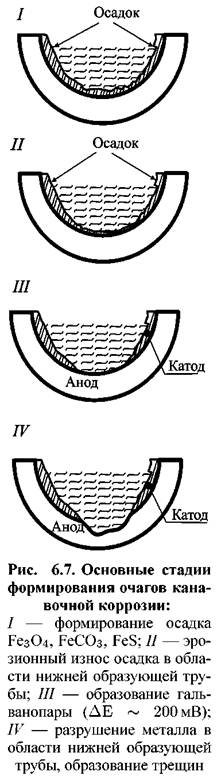

На рис. 6.7 представлена схема формирования очагов канавочной коррозии. Первоначально на внутренней поверхности трубопровода образуется осадок из оксидов и солей железа в результате коррозионного процесса и выделения из объема пластовой воды.

Часть осадка уносится потоком жидкости, поверхность трубы обнажается. Образуется гальванопара, происходит разрушение трубы и появление трещины.

Предупредительными мерами являются рациональное конструирование. В рационально сконструированных узлах устранена возможность скапливания влаги и продуктов коррозии, предусмотрена возможность удаления осадка.

|