Технология электрической сварки металлов и сплавов плавлениемМеханические копирующие системы

Представляют собой регуляторы прямого действия, где рабочий орган (мундштук /) (рис. 8-26, а) жестко связгПн с механическим копирующим элементом 2 в виде ролика или костыля, перемещающихся по свариваемым кромкам или по копиру и повторяющих конфигурацию шва. Мундштук или головка имеют по крайней мере одну степень свободы (вокруг оси 4) для перемещения поперек шва совместно с копиром. Системы такого типа отличаются простотой и надежностью, но они могут быть использованы только для сварки тех соединений, где имеется гарантированный зазор между кромками или другая база для механического копирования (угол, нахлестка и т. п.). Кроме того, вследствие расположения копира на определенном расстоянии / от электрода возникает погрешность слежения А/, которая тем больше, чем больше расстояние / и чем больше отклонение а между линией направления движения ходового механизма и линией шва.

Частично этот недостаток может быть устранен за счет применения самоустанавливающихся копиров с двумя-тремя роликами

2> 3 и 6 (рис. 8-26, б), которые могут поворачиваться вокруг оси мундштука 1 на рычаге 5, образуя всегда с мундштуком прямую линию. Это исключает погрешность слежения А/. Наличие трех роликов позволяет сохранить прямую линию при прохождении копира через сборочные прихватки.

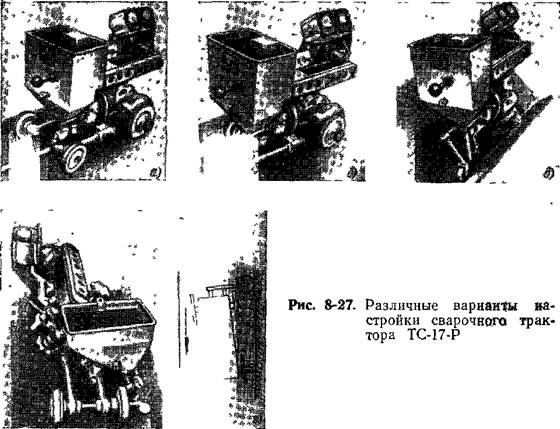

Механические копиры весьма эффективны в аппаратах тракторного типа, так как копирующим элементом в этом случае является весь сварочный аппарат. На рис. 8-27 показаны различные настройки широко распространенного трактора ТС-17-Р. При настройке а ходовая тележка трактора опирается на четыре колеса. В настройке б передние колеса заменены двумя клиновидными роликами, размещенными в зазоре между кромками и прижатыми к изделию весом трактора. При сварке угловых швов точное направление электрода может быть достигнуто при условии копирования обеих деталей, образующих угол. При сварке в лодочку это достигается заменой одного из передних колес копирным роликом и установкой на уровне задних колес бокового упорного ролика (настройка в). При сварке наклонным электродом (настройка г) прижим трактора к вертикальной стенке достигается вследствие некоторого перекоса ходового механизма в сторону направления сварки. Трактор как бы наезжает на вертикальную стенку, прижимаясь к ней, и движется с некоторой горизонтальной пробуксовкой роликов.

Перечисленные системы непригодны для сварки швов, представляющих собой ломаную линию или линию переменной кривизны. В некоторых случаях такие швы могут быть сварены при помощи механических шаблонов, повторяющих конфигурацию шва (рис. 8-26, в).

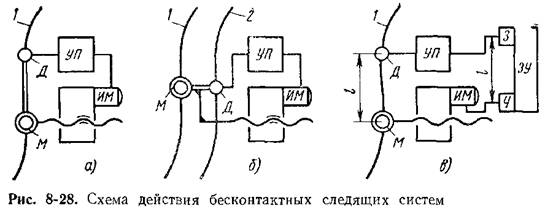

Следящие системы косвенного действия (бесконтактные) применяют в тех случаях, когда невозможно использовать механические копиры (стыковые швы без зазора и разделки кромок, швы непрямолинейные и др.). Как правило, такие системы содержат датчик Д (рис. 8-28), регистрирующий отклонение шва /, усилитель-преобразователь У/7, перерабатывающий информацию, исполнительный механизм ИМ, воздействующий на положение мундштука М. При компоновке а, когда датчик установлен впереди мундштука, система обладает рядом недостатков, свойственных механическим копирам.

Более точное копирование достигается при компоновке б по так называемой опорной линии 2 или установленному шаблону. Опорной линией может служить риска, нанесенная параллельно кромкам одновременно с обработкой последней, линия, проведенная краской (или окраска кромок), наклейка цветной полосы и др. Однако нанесение опорной линии связано с выполнением дополнительной операции и снижает производительность процесса.

Эффективное решение задачи копирования — применение запоминающего устройства ЗУ (рис. 8-28, в). Датчик Д, расположенный на расстоянии / впереди мундштука Л1, передает через усилитель УП сигнал записывающему устройству ЗУ. Сигнал записывается на магнитной или бумажной ленте. Лента движется относительно записывающей 3 и считывающей Ч головок со скоростью, равной скорости сварки. Таким образом, за то время, пока мундштук пройдет путь /, сигнал, записанный в точке а, попадает под считывающую головку Ч, которая через усилитель передает команду исполнительному механизму ИМ. Надежность и эффективность следящей системы зависят в первую очередь от типа и конструкции датчика.

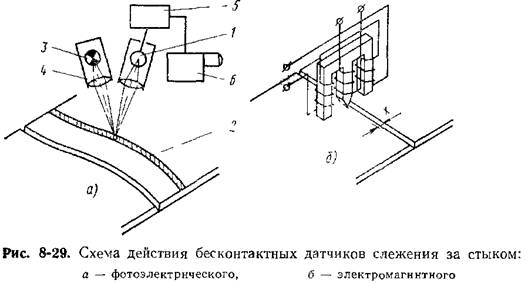

Фотоэлектрический датчик основан на изменении величины фототока в элементе / (рис. 8-29, а) в зависимости от интенсивности

отраженного опорной линией 2 светового потока, излучаемого осветителем 3 и сфокусированного оптической системой 4. При отклонении луча от опорной линии интенсивность потока изменяется, что передается через усилитель 5 к исполнительному механизму 6 следящей системы. Недостатком этого способа копирования является чувствительность фотодатчика к посторонним источникам света, в том числе к бликам дуги.

Электромагнитный датчик основан на изменении магнитной проницаемости сплошного тела и тела, собранного из двух частей (рис. 8-29, б). При расположении среднего стержня электромагнита против стыка (х = 0) магнитный поток в обеих ветвях магнитопровода одинаков. Так как магнитные потоки в каждой из ветвей направлены встречно, суммарная э. д. с. системы равна нулю. При смещении системы поперек шва (х =j= 0) равенство двух магнитных потоков нарушается. Электромагнитные датчики весьма чувствительны к величине зазора и отсутствию зазора, а также к превышению кромок. Определенное влияние оказывает окалина, присутствующая на поверхности свариваемых кромок.

Существуют датчики, основанные на использовании излучения радиоактивных изотопов, состоящие из источника а-, (5- или ^-излучения и приемника излучения, расположенных по обе стороны стыка. Свариваемое изделие ослабляет интенсивность излучения, пропуская только узкий пучок лучей против стыка. Кроме того, существуют пневматические и другие датчики, которые практически не получили распространения.

Системы косвенного действия для направления электрода по стыку получили относительно небольшое распространение из-за малой их универсальности, сложности и чувствительности к различным внешним помехам. Они применяются главным образом в массовом производстве, в специализированных установках и аппаратах (при сварке труб, при сварке швов большой протяженности и др.).

Отклонение мундштука по вертикали приводит к изменению вылета электрода, в результате чего изменяется настройка системы дуга— источник питания, температура предварительного разогрева электрода и, следовательно, скорость его плавления. Это может вызвать непровар кромок, искажение формы шва и другие изменения. Увеличение вылета приводит к блужданию электрода относительно стыка, уменьшение— к излишнему нагреву мундштука. Отклонение мундштука по вертикали приводит к изменению вылета электрода, в результате чего изменяется настройка системы дуга— источник питания, температура предварительного разогрева электрода и, следовательно, скорость его плавления. Это может вызвать непровар кромок, искажение формы шва и другие изменения. Увеличение вылета приводит к блужданию электрода относительно стыка, уменьшение— к излишнему нагреву мундштука.

В аппаратах рельсового типа применяют ручные или механизированные с ручным управлением корректоры для изменения или поддержания вылета электрода. При механическом копировании весь сварочный аппарат или только головку подвешивают таким образом, что они могут плавать по вертикали, упираясь в одну из свариваемых кромок. Устройства такого типа применяют в тех случаях, когда вес плавающей части аппарата сравнительно невелик и когда есть площадка для выхода упорного ролика или устройство для его фиксации в конце шва.

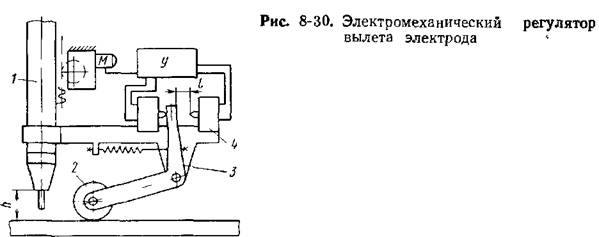

В аппаратах тяжелого типа часто применяют релейно-контактные системы регулировки вылета электрода (рис. 8-30). Зазор / между кнопками выключателя определяет величину допустимых колебаний вылета электрода. При минимально допустимом вылете h под действием ролика 2 рычаг 3 нажимает на концевик 4 и по команде усилителя У электродвигатель М поднимает всю систему / на заданный шаг. То же происходит при предельном увеличении вылета электрода.

Сравнение различных ходовых механизмов, применяемых в аппаратах, показанных на рис. 8-15, 8-16 и др., позволяет сделать вывод, что во всех случаях, где это возможно, следует отдавать предпочтение сварочным тракторам, которые обеспечивают лучшее копирование шва и изделия и равномерность движения. В громоздких высокомеханизированных установках предпочтительны аппараты самоходного типа, снабженные ручными или механическими копирами.

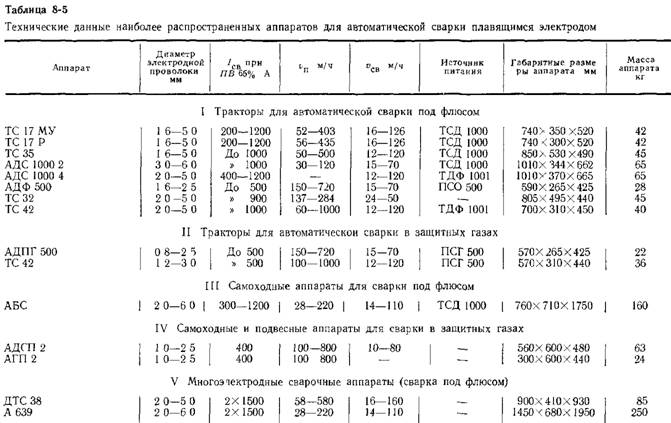

В СССР выпускается широкая номенклатура универсальных и специализированных аппаратов, в том числе подвесные или самоходные аппараты и тракторы (табл. 8-5).

Подвесные аппараты применяют главным образом в тех случаях, когда в процессе сварки передвигается изделие или когда аппарат закреплен на ходовой тележке установки. Чаще всего в качестве подвесных аппаратов применяют отдельные узлы самоходных аппаратов и тракторов.

Самоходные сварочные аппараты находя! широкое применение В промышленности. Приведенный на рис. 8-15 самоходный универсальный аппарат А-1401 так же, как широкоизвестный аппарат АБС, предназначен для сварки под флюсом продольных и круговых швов стыковых, угловых и нахлесточных соединений. Он состоит из трех узлов, каждый из которых специализирован на выполнение определенных операций: сварочная головка; штанга с флюсоаппаратом и подъемным механизмом для передвижения головки в вертикальной плоскости; самоходная тележка, осуществляющая передвижение головки вдоль свариваемого изделия со скоростью сварки или с маршевой скоростью. Используя только первые два узла, можно получить тяжелую подвесную головку.

Аппарат А-1401 может быть укомплектован различными приставками, позволяющими осуществлять сварку в защитных газах, сварку на повышенных токах, наплавку и т. п. Он рассчитан на работу в составе высокомеханизированных установок при повышенных нагрузках.

На рис. 8-16 и 8-27 показан самоходный сварочный трактор ТС-17-Р для сварки прямолинейных и круговых швов. Минимальный внутренний диаметр сосудов при сварке круговых швов — 1200 мм. Сварка может осуществляться вертикальным или наклонным электродом. Характерная особенность трактора ТС-17-Р— наличие только одного электродвигателя, который приводит в действие механизм подачи электрода и ходовой механизм. Оба механизма смонтированы комплектно с электродвигателем в одном блоке, служащем несущим корпусом трактора, на котором закреплены остальные узлы и механизмы. Универсальность трактора (рис. 8-27) достигается благодаря комплекту сменных узлов и деталей.

Трактор снабжен асинхронным электродвигателем и имеет простую схему управления. Настройку режима осуществляют сменными шестернями. Преимущество трактора в простоте схемы и конструкции, компактности, малой массе, большой надежности, удобстве сварки угловых швов и сварки внутри сосудов. К недостаткам относится длительность перестройки режима сварки. Такие тракторы удобны в массовом и крупносерийном производствах.

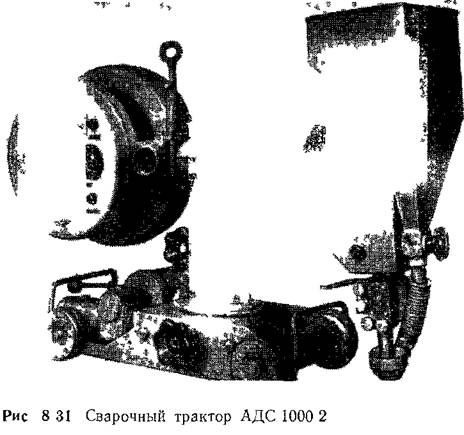

На рис. 8-31 показан трактор АДС-1000-2. Наличие отдельных электродвигателей механизмов подачи проволоки и сварочного движения приводит к усложнению и утяжелению конструкции и схемы, но зато увеличивает универсальность трактора, позволяет плавно настраивать режим и использовать автоматическое регулирование скорости подачи.

Сварочный трактор АДС-1000-2 содержит четырехколесную тележку, которая движется по рельсовому пути или по изделию. Верхняя часть трактора поворотная, что позволяет настраивать аппарат на сварку швов, расположенных на разном расстоянии от рельсового пути.

Наряду с перечисленными промышленность выпускает универсальные и специальные аппараты для сварки в защитной газовой среде или в смеси газов и т д В последнее время получили распространение аппараты для сварки предварительно подогретой проволокой Предварительный подогрев достигается за счет увеличения вылета электрода или за счет пропускания через электродную проволоку подогревающего тока от отдельного низковольтного источника В первом случае во избежание блуждания проволоки с большим вылетом после токоподвода устанавливают дополнительную направляющую втулку, изолированную от мундштука

|