Технология электрической сварки металлов и сплавов плавлениемНаплавку быстрорежущих сталей типа F

применяют преимущественно при изготовлении биметаллического режущего инструмента. Для этого используют штучные электроды марок ЦИ-1М, ЦИ-1Л, ЦИ-1У (тип ЭН-80В18Х4Ф-60), а также прутки и порошковую проволоку. В связи с развитием производства литого инструмента, при котором широко используют отходы быстрорежущих сталей, изготовление наплавленного инструмента в последние годы сократилось. Целесообразно наплавлять только многолезвийный инструмент больших размеров.

Наплавка быстрорежущих сталей сопряжена с трудностями из-за склонности наплавленного слоя к образованию трещин. Для устранения трещин необходимы предварительный и сопутствующий подогрев заготовок до температуры 500—600° С и последующее их охлаждение в печи. Наплавляют в выфрезерованные в заготовке канавки, расположенные в местах режущих кромок многолезвийного инструмента. Удаление шлаковой корки из таких канавок затруднено вследствие заклинивания и высокой температуры заготовки. Поэтому применение наплавки под флюсом сопряжено со многими неудобствами.

Лучшие результаты могут быть достигнуты при наплавке порошковой проволокой с внутренней защитой или в защитных газах. За рубежом ручную наплавку крупных фрез производят, помещая заготовку в печь с температурой 600—700° С. Печь снабжена специальным отверстием, через которое имеется доступ к наплавляемому зубу, причем сварщик защищен от теплового излучения специальным экраном.

Классический состав быстрорежущей стали, например марки Р18, выбран исходя из соображений не только высокой красностойкости, но и хороших технологических свойств (возможности ковки, прокатки и т, п.). Например, увеличение содержания ванадия и углерода в быстрорежущей стали позволяет увеличить ее красностойкость, но это ухудшает технологические свойства стали.

При наплавке, когда нет необходимости заботиться о сохранении хорошей пластичности металла в процессе прокатки или ковки, появляются дополнительные возможности в изменении состава по сравнению с классическим для получения максимальной красностойкости и износостойкости наплавленного металла. Тем не менее большая трудоемкость наплавки, трудности механической обработки наплавленного слоя и его неоднородность по составу и свойствам сдерживают изготовление и применение наплавленного инструмента.

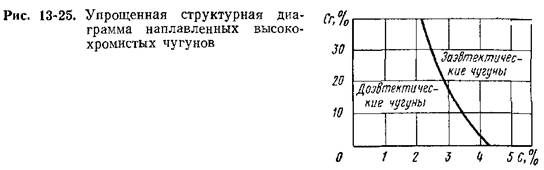

Высокохромистые специальные чугуны являются наиболее распространенным типом наплавленного металла, используемого для упрочнения деталей, испытывающих абразивный, газоабразивный и гидроабразивный износ. Более высокой износостойкостью обладают заэвтектические чугуны, содержащие в структуре первичные карбиды хрома типа Ме7С3 (рис. 13-25). Дополнительное

легирование высокохромистого чугуна бором существенно повышает его абразивную износостойкость, но снижает ударостойкость.

Высокохромистые чугуны используют для наплавки зубьев экскаваторов, ножей бульдозеров, деталей загрузочных устройств доменных печей и т. п. Для наплавки металла этого типа разработано много составов и разновидностей наплавочных материалов. К ним относятся, например, штучные электроды ЦС-1 и ГН-1 (тип ЭН-У30Х28С4Н4-50), порошковые проволоки и ленты ПП-АН101, ПЛ-АН101, гранулированные порошки и др.

Наплавленный металл склонен к образованию холодных трещин, предупредить которые, особенно при наплавке крупных деталей, очень трудно. Поэтому в большинстве случаев наплавленные детали эксплуатируют с трещинами в наплавленном слое. Так как эти трещины чаще всего не переходят в основной металл и мало влияют на абразивную износостойкость и общую работоспособность детали, то этот дефект часто считается вполне допустимым. Тем не менее при гидро- и газоабразивном износе трещины, расположенные вдоль потока с абразивными частицами, являются очагом разрушения наплавленного слоя.

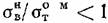

Условия образования холодных трещин при наплавке высокохромистых чугунов исследовали на примере типичного представителя этого класса — сплава сормайт 1 (300Х25НЗСЗ). Наплавку выполняли порошковой лентой ПЛ-АН101 одиночными валиками с поперечными колебаниями на режимах, обеспечивающих формирование слоя не в общей ванне (см. рис. 13-21). Холодные трещины появляются при температурах ниже 300° С, преимущественно при 20—250° С, причем скорость охлаждения на температуру образования трещин практически не влияет. Это обусловлено близостью величины временных и остаточных напряжений в наплавленном слое к пределу прочности наплавки при температурах ниже 300° С (рис. 13-26).

Поскольку максимальные напряжения в наплавленном металле в значительной степени определяются пределом текучести

основного металла а? м, вероятность образования холодных тре-

, ,

трещин тем больше, чем меньше это отношение (см. зоны А и В

на рис. 13-26).

Указанные неравенства должны соблюдаться для всего диапазона температур, при которых возможно образование холодных трещин. Отсюда следует важный практический вывод: для уменьшения вероятности образования холодных трещин наплавку необходимо выполнять на основном металле или подслое с возможно низким пределом текучести, применение же подслоя из легированных сталей с высоким ат (что иногда встречается на практике) приведет к увеличению количества трещин. Предварительный подогрев деталей до температуры 400—600° С и последующее замедленное охлаждение в печи позволяют устранить холодные трещины, но такая технология применима лишь для деталей небольшого размера и простой формы.

Высокохромистые чугуны обладают повышенной абразивной износостойкостью при заэвтектической структуре. Поэтому при наплавке таких чугунов на низкоуглеродистую сталь важно стремиться к минимальной доле основного металла, иначе наплавленный слой из-за разбавления основным металлом будет содержать мало хрома и углерода и приобретет доэвтектическую или эвтектическую структуру (см. рис. 13-25) с пониженной износостойкостью.

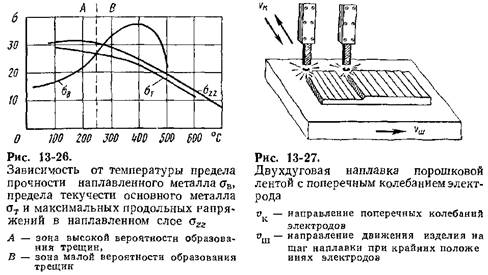

При наплавке заэвтектического сплава сормайт 1 порошковой лентой ПЛ-АН101, сравнительно широко применяемой в промышленности для уменьшения доли основного металла, используют прием, показанный на рис. 13-27. Для того чтобы сохранить высокую производительность (около 30 кг/ч) при минимальной доле основного металла, в этом приеме использованы повышенный вылет электрода, поперечные колебания электрода и умеренные токи на двух одновременно горящих дугах (рис. 13-28).

Наплавку деталей сложной формы и небольших размеров выполняют шланговыми полуавтоматами порошковыми проволоками с внутренней защитой ПП-АН124, ПП-АН125, ПП-АН170 (табл. 13-8 и 13-9). При наплавке этими проволоками лучшие результаты по формированию валиков и уменьшению доли основного металла достигаются при поперечном колебании электрода с размахом 20—40 мм и вылете электрода 40—70 мм. Силу тока выбирают в зависимости от размеров и формы детали чаще всего равной 300—350 А, но возможна наплавка и на токах силой до 500 А. Ток постоянный, обратной полярности. При наплавке на переменном токе возрастают потери на разбрызгивание.

|