|

|

|

|

Купить потолочные инфракрасные обогреватели. Ик обогреватель потолочный купить 55m.ru. |

|

Технология электрической сварки металлов и сплавов плавлениемРекомендуемая технология сварки некоторых марок среднелегированных сталей

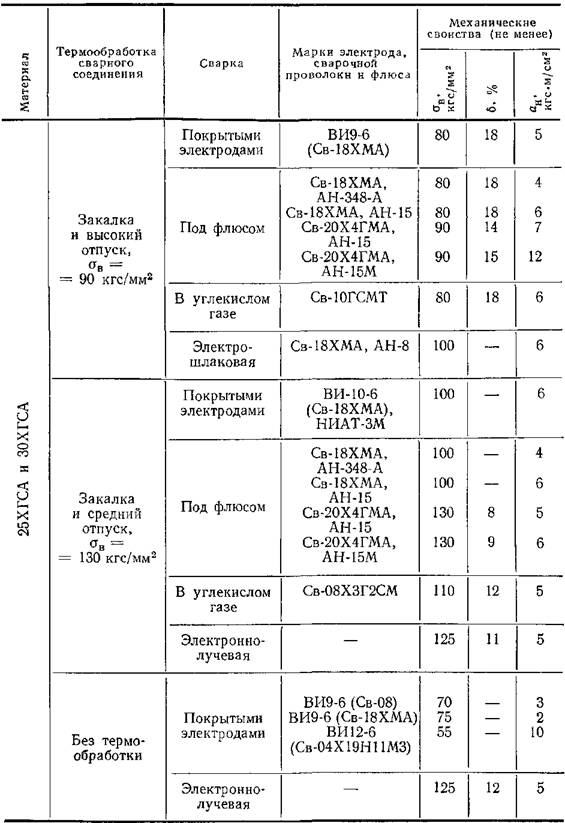

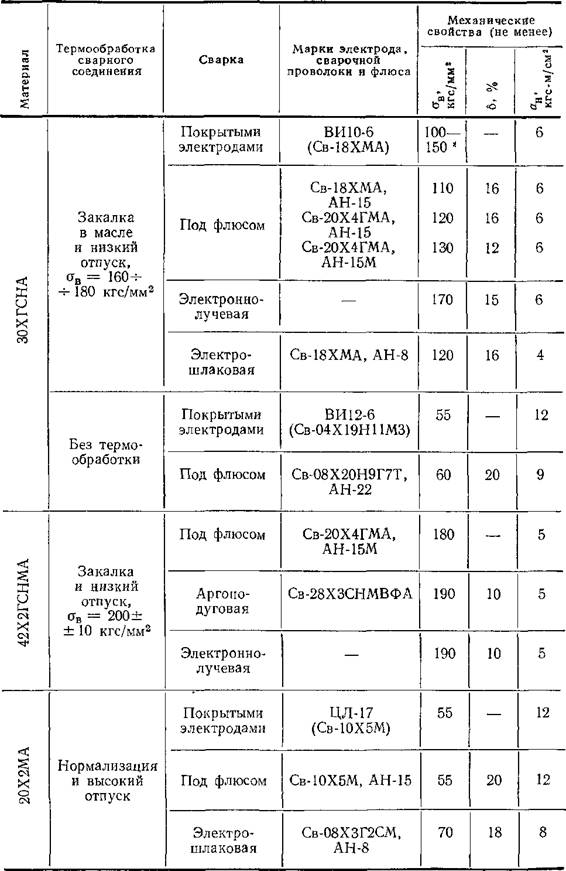

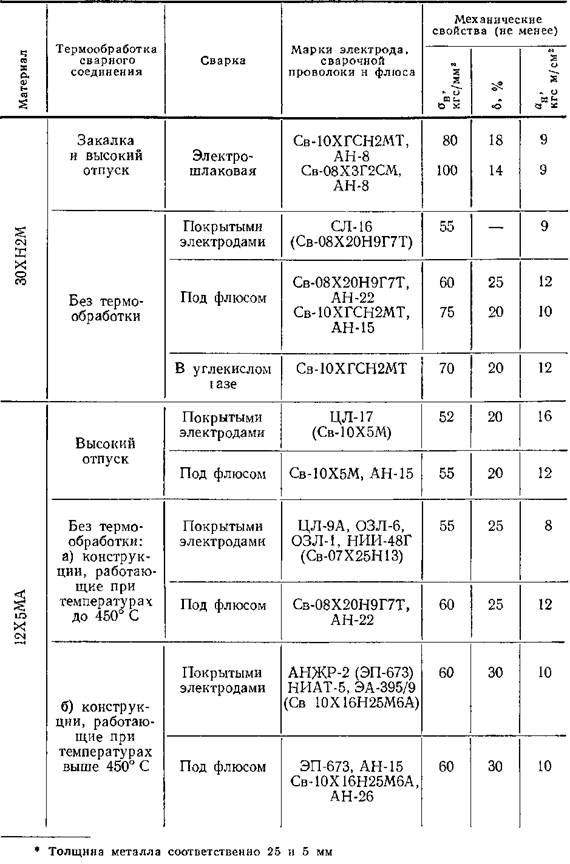

При определении технологии сварки среднелегированных сталей нужно исходить из приведенных выше (см. §§ 10-4— 10-6) сведений о зависимости условий сварки от вида термообработки, а также особенностей различных методов сварки, применяемых для рассматриваемого класса сталей (табл. 10-15).

Состав и свойства высоколегированных сталей и сплавов

Высоколегированными называют стали на основе железа, легированные одним или несколькими элементами в количестве 5—55%.

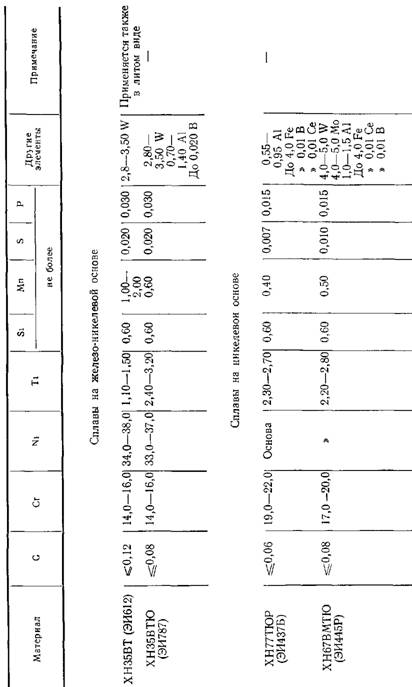

Высоколегированные сплавы подразделяют на две большие группы: а) сплавы на железоникелевой основе и б) сплавы на никелевой основе К железоникелевым отнесены сплавы, структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе (сумма содержаний никеля и железа более 65% при приблизительном отношении никеля к железу 1 : 1,5). К никелевым отнесены сплавы, структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (содержание никеля не менее 55%).

Таблица 10-15

Сварочные материалы,

применяемые для сварки некоторых среднелегированных сталей,

и механические свойства металла швов

В соответствии с существующими стандартами высоколегированные стали и сплавы классифицируют в зависимости от системы легирования, структуры, свойств и назначения. В зависимости от свойств высоколегированные стали и сплавы делят на корро-зионностойкие, жаропрочные и жаростойкие. К коррозионно-стойким относятся стали и сплавы, способные сопротивляться коррозии в атмосфере, воде, кислотах, солях, почве. К жаропрочным предъявляется требование — сохранять прочность при повышенных температурах, к жаростойким — стойкость против окисления на воздухе и в различных средах (например, цементационной среде) при высоких температурах вплоть до 1200— 1300° С.

Такое деление, естественно, условное. Например, сталь Х18Н10Т применяют в качестве коррозионностойкого и жаропрочного материала, а также для изготовления хладостойкой аппаратуры. Сталь 0Х20Н14С2 используют как жаростойкий и коррозионностойкий материал.

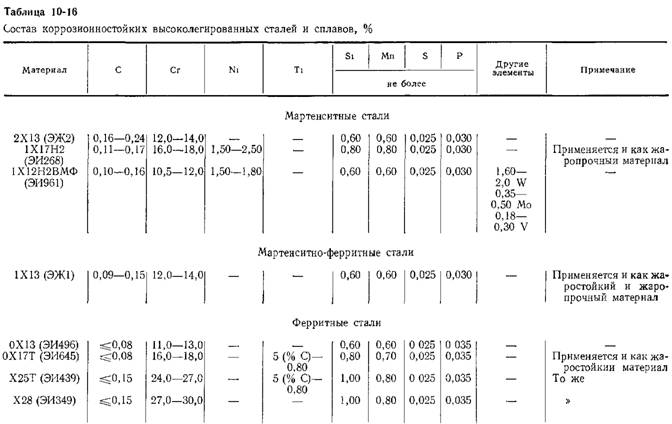

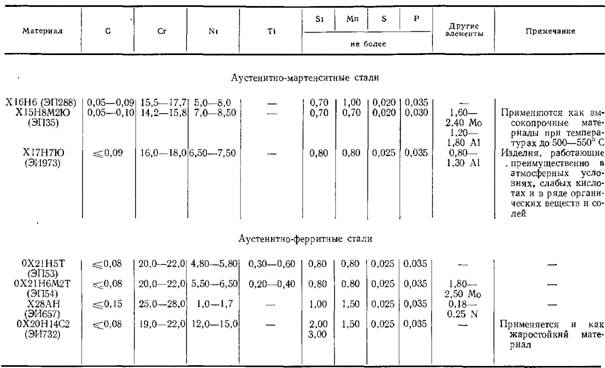

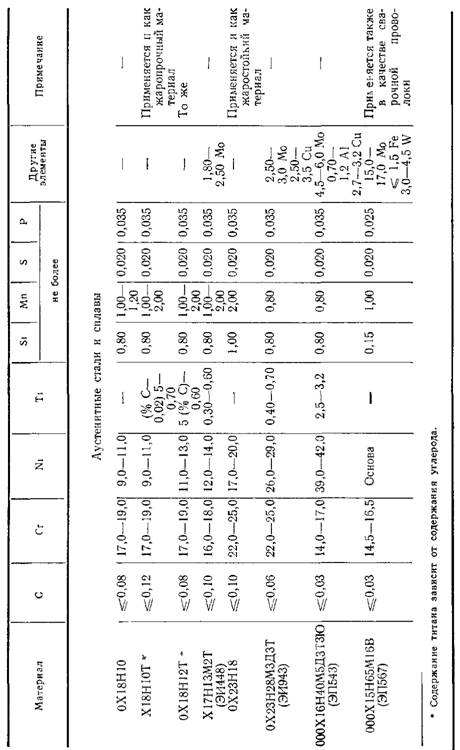

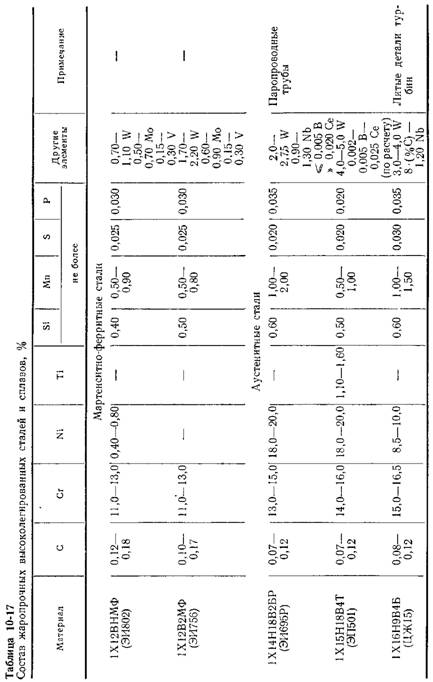

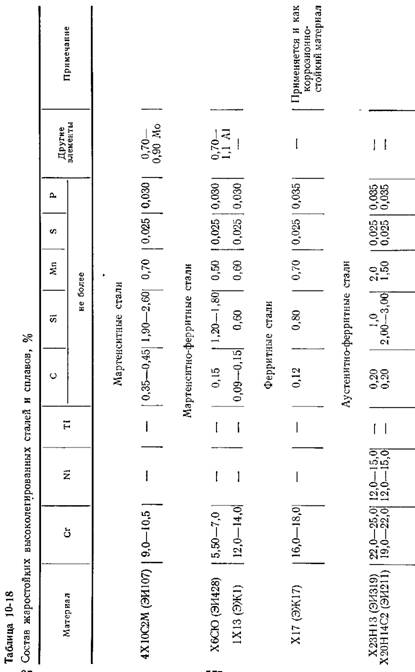

По системе легирования высоколегированные стали делят на хромистые, хромоникелевые, хромомарганцевые, хромоникеле-марганцевые, хромомарганцеазотистые. Высоколегированные сплавы делят на хромоникелевые, хромоникелекобальтовые и хромокобальтовые (табл. 10-16, 10-17 и 10-18).

Главными легирующими элементами являются хром и никель. Они определяют основные свойства и структуру высоколегированных сталей и сплавов. Стали и сплавы с содержанием хрома более 12% являются нержавеющими. В качестве легирующих элементов применяют также углерод, кремний, вольфрам, молибден, ниобий, ванадий, титан, алюминий, бор и др., которые сообщают высоколегированным сталям и сплавам особые свойства: прочность, жаропрочность, жаростойкость, стойкость против некоторых видов коррозии. Они влияют также на структуру сталей и сплавов.

Высоколегированные стали и сплавы — важнейший конструкционный материал. Трудно назвать отрасль техники, где бы они не применялись. Наиболее широко их используют в химической и нефтехимической промышленности, в авиационной, ракетной и атомной технике, в энергетике, судостроении, медицине, для производства цементационных, термических и обжиговых печей, пищевой аппаратуры. Нержавеющие стали благодаря хорошей полируемости и антикоррозионным свойствам применяют также для производства украшений и скульптур.

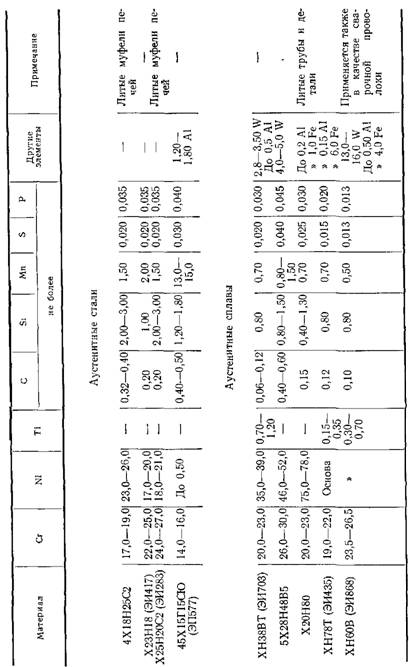

В зависимости от структуры высоколегированные стали делят на следующие классы:

мартенситные — Х5, Х5ВФ, 4Х10С2М (ЭИ107), 2X13, 1Х13НЗ, 1Х17Н2 (ЭИ268), 1Х12Н2ВМФ (ЭИ961) и др.;

мартенситно-ферритные— Х6СЮ (ЭИ428), 1Х12В2МФ (ЭИ756), 1X13 (ЭЖ1), 1Х13Н, 1Х13НЗБ, 1Х12ВНМФ (ЭИ802), 1Х11МФ, 2Х12ВМБФР (ЭИ993) и др.;

ферритные—0X13 (ЭИ496), Х14 (ЭИ241), Х17 (ЭЖ17), 0Х17Т (ЭИ645), 0Х17М2Т, Х25 (ЭИ181), Х25Т (ЭИ439), Х28 (ЭИ349) и др.;

аустенитно-мартенситные — Х16Н6 (ЭП288), Х15Н9Ю (ЭИ904), Х17Н7Ю (ЭИ973), Х15Н8М2Ю (ЭП35), 2X17Н2 и др.;

аустенитно-ферритные — 0Х20Н14С2 (ЭИ732), Х20Н14С2 (ЭИ211), 0Х21Н5Т (ЭП53), 0Х21НЗТ (ЭП214), 1Х21Н5Т (ЭИ811), 0Х21Н6М2Т (ЭП54), 0Х16Н4БА (ЭП56), Х23Н13 (ЭИ319), Х28АН (ЭИ657) и др.;

аустенитные—000Х18Н10 (ЭП550), 00Х18Н10 (ЭИ842), 0Х18Н10, 0Х18Н10Т (ЭИ914), Х18Н10Т, Х14П4НЗТ (ЭИ711), Х17Н13М2Т (ЭИ448), Х17Г9АН4 (ЭИ878), 0Х18Н12Т, 1Х18Н12Т, Х16Н9М2, 1Х14Н14В2М (ЭИ257), 1Х14Н18В2БР (ЭИ695Р), 1Х16Н9В4Б(ЦЖ15), 1Х15Н18В4Т(ЭП501), 1Х15Н25АМ6 (ЭИ395), 0Х18Н5П1БАФ (ЭП321), 45Х15Г15СЮ (ЭП577), 4Х18Н25С2, Х23Н18 (ЭИ417), Х25Н20С2 (ЭИ283), 0Х23Н28М2Т (ЭИ628), 0Х23Н28МЗДЗТ (ЭИ943), 00Х23Н28МЗДЗТ (ЭП516) и др.

Подразделение сталей на классы по видам структуры является условным и произведено в зависимости от основной структуры, получаемой при их охлаждении на воздухе от высоких температур (табл. 10-19).

Сплавы на железоникелевой и никелевой основах являются стабильноаустенитными: ХН35ВТ (ЭИ612), ХН35ВТР (ЭИ725), ХН38ВТ (ЭИ703), 0Х16Н40М5ДЗТЗЮ (ЭП543), ХН35ВТЮ (ЭИ787), ХН77ТЮР (ЭИ437Б), 5Х28Н48В5, 0Х15Н65М16В (ЭП567), ХН70МВТЮ (ЭИ617), Х20Н80, ХН78Т (ЭИ435), ХН70МВТЮБ (ЭИ598), ХН60В (ЭИ868), ХН67ВМТЮ (ЭИ445Р) и др. Они не претерпевают структурных превращений при охлаждении на воздухе от высоких температур.

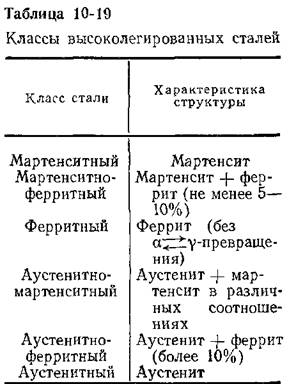

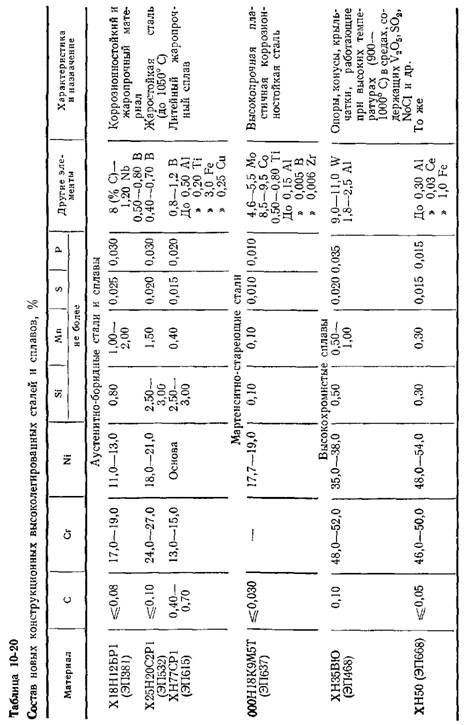

В последнее время разрабо таны и нашли применение новые конструкционные высоколеги-

рованные стали и сплавы (табл. 10-20): аустенитно-борид- ные — Х15Н15М2БР1 (ЭП380), Х18Н12БР1 (ЭП381),Х25Н20С2Р1 (ЭП532), ХН77СР1 (ЭП615) и др.; мартенситно - стареющие

000Х18К9М5Т (ЭП637) и др.; высокохромистые (45—65% Сг) аустенитные— ХН35ВЮ (ЭП568), ХН50 (ЭП668) и др.

Основная структура аустенит-но-боридных сталей и сплавов —• аустенит и боридная фаза эвтектического строения. Содержание боридной фазы не нормируется.

Структура мартенситно-стареющих сталей — безуглеродистый высокопластичный мартенсит. Стали этого класса содержат 8—25% №. Упрочнение их достигается в два этапа: получение мартенситной структуры в результате превращения у —* а и последующее старение.

Структура высокохромистых (45—65% Сг) никелесодержащих (35—50% Ni) сплавов —аустенит и хромоникелевая эвтектика. При содержании более 60—65% Сг в сплавах этого типа возможно образование высокохромистого феррита.

До недавнего времени ферритные и мартепситиые стали применяли в специальных сварных конструкциях в несравненно меньших масштабах, чем аустенитные. Теперь в связи с необходимостью экономии никеля разработано и эксплуатируется большое количество безникелевых и с ограниченным содержанием никеля сталей этих классов. Широко применяют также аустенит-ную сталь, в которой никель частично или полностью заменен марганцем и азотом.

Высоколегированные стали и сплавы принято обозначать не только в соответствии со стандартом (см. табл. 10-16, 10-17, 10-18), но и более сокращенно, двумя—тремя цифрами: 18-8, 18-10, 15-25, 15-25-6 и др. Первая из них определяет среднее содержание хрома, а вторая — содержание никеля. Третья цифра указывает содержание важнейшего легирующего элемента, в нашем примере молибдена (1Х15Н25АМ6).

Высоколегированные стали и сплавы различают также по системе упрочнения: карбидные, боридные, с интерметаллидным упрочнением и др. Стали и сплавы, легированные углеродом (обычно в пределах 0,2—1,0%), имеют карбидное упрочнение. Этот тип упрочнения характерен в основном для жаропрочных (4Х14Н14В2М, 4Х12Н8Г8МФБ) и жаростойких (4Х18Н25С2) сталей. Достигается такое упрочнение при выдержке стали в интервале температур 600—650° С и при образовании в ней в результате этого сложных карбидов железа, хрома, ванадия, ниобия, вольфрама типа Ме23С6, Ме6С, Ме^, МеС и др.

Никелесодержащие стали и сплавы, легированные титаном (1,0—3,5%) и алюминием (до 6%), упрочняются вследствие образования при температуре 650—850° С мелкодисперсных частиц— интерметаллидов типа Ni3 (Ti, Al), (Ni, Fe)2Ti и др. Это так называемое интерметаллидное упрочнение характерно в основном для жаропрочных сталей и сплавов. Например, упрочнение стали Х12Н22ТЗМР (ЭПЗЗ) с 2,6—3,2% Ti достигается образованием интерметаллидов Ni3Ti, сплава ХН55К15МВЮ (ЭИ867) с 4,2—4,9% А1 — интерметаллидов Ni3Al, а сплава ХН35ВТЮ (ЭИ787) с 2,8—3,2% Ti и 0,7—1,7% А1 — интерметаллидов Ni3 (Ti, Al).

Упрочнение аустенитно-боридных сталей достигается в основном в результате образования боридов железа, хрома, ниобия, углерода, молибдена и вольфрама.

Стали и сплавы в большинстве случаев содержат несколько легирующих элементов, поэтому упрочнение их обычно бывает комплексным, например карбидное (основное) и интер-металлидное или же интерме-таллидное (основное) и карбидное. Стали и сплавы в большинстве случаев содержат несколько легирующих элементов, поэтому упрочнение их обычно бывает комплексным, например карбидное (основное) и интер-металлидное или же интерме-таллидное (основное) и карбидное.

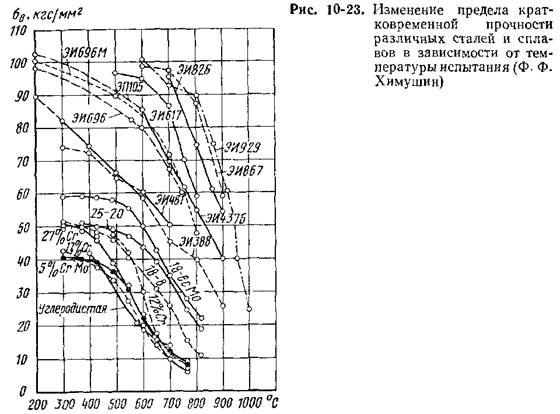

Предел кратковременной прочности высоколегированных сталей и сплавов довольно широкий, в среднем 50—100кгс/мм2 (рис. 10-23). Хромистые стали (5, 13, 17 и 28% Сг) при повышенных температурах значительно менее прочны, чем хро-моникелевые аустенитные стали типов 18-8, 18-14, 25-20 и др. Аустенитные сплавы на железо-никелевой и никелевой основах, в свою очередь, более прочны, чем аустенитные стали.

Особую группу составляют мартенситные, мартенситно-ста-реющие и аустенитно-мартенситные стали. Эти стали при относительно невысоких температурах (до 250—300° С) значительно превосходят по прочности аустенитные стали и сплавы. Например, 5%-ная хромистая сталь может быть обработана па прочность 150—220 кгс/мм2, мартенситно-стареющая сталь ЭП637 — на прочность до 280 кгс/мм2, а прочность хромоникелевого сплава с высокой степенью легирования титаном, алюминием, вольфрамом и молибденом в этих же условиях не превышает 100— 120 кгс/мм2. Однако при высоких температурах по прочности они заметно уступают аустенитным.

Практикуется также классификация сталей и сплавов по применению, например инструментальные стали, подшипниковые, клапанные, турбинные, трубные, лопаточные и др.

Общий термин высоколегированные стали и сплавы объединяет группы материалов, существенно отличающиеся друг от друга не только по химическому составу и структуре, но также и по назначению и эксплуатационным свойствам.

Общим признаком для большинства высоколегированных сталей является их пониженный по сравнению с углеродистыми сталями коэффициент теплопроводности, большой коэффициент линейного расширения, а также значительная литейная усадка. В виде примера можно привести следующие данные: коэффициент теплопроводности аустенитной стали типа 18-8 составляет 0,040 кал/(см-с-град) по сравнению с 0,096 кал/(см-с-град) для углеродистой стали ВСтЗ; коэффициент линейного расширения соответственно равен 17-10"6 и 12-Ю"6, а удельное электросопротивление 0,73 и 0,15 ом-мм2/м.

|

|