Технология электрической сварки металлов и сплавов плавлениемЭлектрошлаковая сварка

Сварные соединения толстолистовых конструкций из среднелегированных сталей, подвергающиеся последующей термообработке, наиболее целесообразно выполнять электрошлаковой сваркой. Наряду с высокой производительностью и экономичностью сварочных работ при этом обеспечивается и высокое качество сварных соединений, главным образом благодаря высокой стойкости металла околошовной зоны и шва против образования трещин. Однако при неблагоприятных условиях при электрошлаковой сварке могут возникать кристаллизационные трещины в металле шва, а также горячие и холодные трещины типа отколов в участке перегрева околошовной зоны (рис. 10—20).

Трещины-отколы возникают преимущественно в начале шва особенно после возобновления прерванного процесса сварки, а также при большой жесткости соединяемых элементов. Эти трещины, как правило, образуются через несколько часов по окончании сварки. Их образование можно предотвратить, если соединения сразу же после сварки подвергуть высокому отпуску. Способствует предупреждению трещин и некоторое замедление процесса сварки, достигаемое путем уменьшения силы сварочного тока и увеличения ширины шва.

Для предупреждения образования отколов при сварке жестко-закрепленных элементов применяют предварительный подогрев начального участка или всего шва. Предварительный подогрев до температуры 150—200° С необходим для предупреждения образования отколов "и горячих трещин при сварке замыкающего участка круговых швов толстостенных сосудов толщиной более 100 мм.

Характер образования горячих трещин в околошовной зоне среднелегированных сталей не отличается от характера образования подобных дефектов при сварке сталей других типов (см. § 6-2). Наиболее действенной технологической мерой предупреждения подобных дефектов является применение режимов сварки, обеспечивающих получение широких швов с глубоким проплавлением

свариваемых кромок. Такие режимы характеризуются повышенным напряжением сварки.

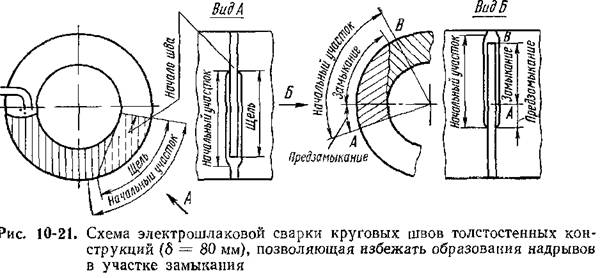

Особые трудности с предупреждением надрывов в околошовной зоне возникают при электрошлаковой сварке замыкающего участка круговых швов толстостенных сосудов. Сварку этого участка производят в условиях предельно жесткого закрепления соединяемых элементов.

Для предупреждения образования надрывов в этом случае применяют специальный технологический прием (рис. 10-21). Начальный участок шва сваривают на повышенном напряжении и получают шов увеличенной ширины (Ь = 70 —80 мм), затем напряжение снижают. В процессе сварки погонной части шва с помощью газовой резки в начале шва прорезают щель шириной около 30 мм Эта щель служит для последующей сварки участка замыканич шва На кромках щели остается относительно толстый слой металла шва (около 20 мм), в котором располагается участок перегрева околошовпой зоны. Высокая стойкость металла шва против образования надрывов, обусловленная равномерным и мелкодисперсным распределением неметаллических включений, и приводит в конечном счете к предупреждению появления этих дефектов в участке замыкания круговых швов.

Вероятность образования надрывов при электрошлаковой сварке можно ослабить, если использовать для изготовления толстостенных конструкций стали, микролегированные церием, титаном, алюминием и другими активными по отношению к вредным примесям элементами. Эти элементы связывают примеси в дисперсные тугоплавкие соединения, равномерно распределенные в свариваемом металле. Наиболее важным в этом отношении является нейтрализация вредного влияния серы. Наилучшие же результаты достигаются при сочетании микролегирования с электрошлаковым переплавом основного металла, благодаря чему не только предупреждается образование трещин, но и значительно повышается стойкость околошовной зоны против хрупких разрушений

Помимо трещин в околошовной зоне замыкающего участка кругового шва образуются и трещины в металле шва. По этой причине сварку этого участка приходится выполнять с понижением силы тока до 200—250 А.

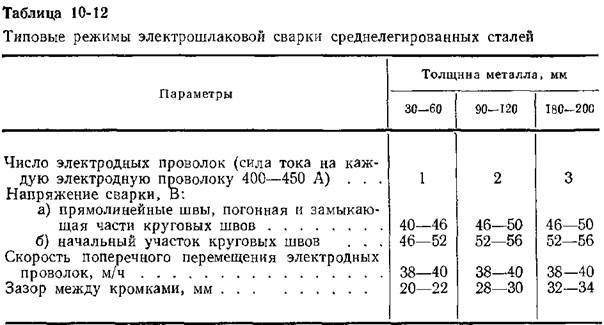

Для электрошлаковой сварки среднелегированных сталей (см §10-7) применяют флюсАН-8и сварочные проволоки Св-10Г2, Св-12Г2Х, Св-ЮГСМТ, Св-18ХМА и Св-10Х5М. Повышение содержания углерода и некоторых легирующих элементов в шве достигается за счет увеличения доли основного металла в металле шва. При использовании режимов сварки, приведенных в табл. 10-12, эта доля превышает 50%.

В ряде случаев большие трудности возникают в связи с необходимостью выполнения печной высокотемпературной термообработки сварных соединений крупногабаритных конструкций, изготовленных с применением электрошлаковой сварки. Поэтому большое внимание уделяется вопросу изыскания технологии сварки, марок сталей и сварочных материалов, которые позволили бы отказаться от такой термообработки.

Для устранения перегрева в околошовной зоне можно использовать специальный метод электрошлаковой сварки, предусматривающий наплавку на кромки слоя металла, стойкого против перегрева.

Ограничения перегрева в околошовной зоне и предупреждения образования грубокристаллической структуры в металле шва можно достигнуть также следующими приемами: 1) уменьшением зазора между кромками, использованием сварочных проволок малых диаметров (1,6—2 мм) и больших вылетов электрода; 2) осуществлением выделения основной части энергии в зоне сварки непосредственно у ползунов и ускорением в результате этого охлаждения соединения. В отдельных случаях такое ускорение охлаждения достигается путем опрыскивания соединения водой при помощи специального устройства; 3) прерывистой подачей энергии в зону сварки при помощи специальных прерывателей. При этом обеспечивается минимальное, но достаточное проплавление свариваемых кромок, а ширина участка перегрева уменьшается.

Особое внимание уделяется металлургическому направлению исследований проблемы отказа от высокотемпературной термообработки соединений, выполненных электрошлаковой сваркой. Сущность этого направления состоит в изыскании рационального легирования сталей и сварочных проволок, а также выборе составов сварочных флюсов, позволяющих получать достаточно высокие механические свойства околошовной зоны и металла шва без применения высокотемпературной термообработки.

Проведенные в ИЭС им. Е. О. Патона исследования применительно к стали 12ХМ показали перспективность рафинирования и микролегирования основного металла церием, алюминием и титаном, а также повышенного легирования хромом и дополнительного легирования марганцем и никелем. Механические свойства металла шва можно повысить, дополнительно легируя его небольшими количествами циркония и применяя флюс АН-22 взамен флюса АН-8. При этом повышение механических свойств достигается в основном за счет улучшения первичной и вторичной структуры металла шва, а также вследствие уменьшения количества и улучшения состава и распределения неметаллических включений.

Для упрочнения и удешевления изготовления сварных конструкций при помощи электрошлаковой сварки используют местную термообработку. Газопламенные или индукционные нагреватели располагают с одной стороны при термообработке соединений толщиной до 80 мм и с двух сторон — толщиной до 160 мм. По механическим свойствам соединений местная термообработка не уступает печной.

Благодаря применению рассмотренных методов непрерывно расширяется номенклатура ответственных сварных конструкций, изготовляемых электрошлаковой сваркой без высокотемпературной обработки вообще или же при замене печной обработки местной термообработкой соединений.

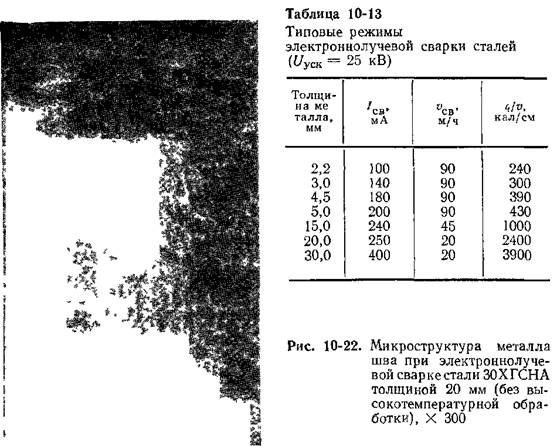

Электроннолучевая сварка. Этот вид сварки целесообразен во всех случаях, когда необходимо с высокой производительностью и при ограниченной термообработке получить сварные соединения, равнопрочные (равноценные) с основным металлом— высококачественной металлургически и термически улучшенной средыелегированной сталью. Соединения, сваренные электронным лучом, отличаются высокой стойкостью против образования холодных трещин, а также минимальной величиной сварочных деформаций. Отмеченные преимущества способа обусловлены высокой концентрацией и большой скоростью нагрева, кинжальной формой проплавления основного металла, большими скоростями кристаллизации и охлаждения сварочной ванны и сварного соединения в целом.

Погонная энергия однопроходной электроннолучевой сварки в несколько раз меньше, чем при других видах сварки плавлением (табл. 10-13). Так, в случае стыкового соединения металла толщиной 30 мм она составляет примерно 3 ккал/см при электроннолучевой и 30 ккал/см при дуговой сварке под флюсом. Благодаря большим скоростям нагрева и охлаждения в электроннолучевых соединениях формируется весьма мелкозернистая структура металла шва (рис. 10-22) и предельно ограничиваются перегрев и разупрочнение околошовной зоны (см. рис. 10-8). Ширина столбчатых кристаллитов и ликвационных прослоек по их границам при электроннолучевой сваркезначительно меньше, чем при дуговой однопроходной сварке стали такой же толщины.

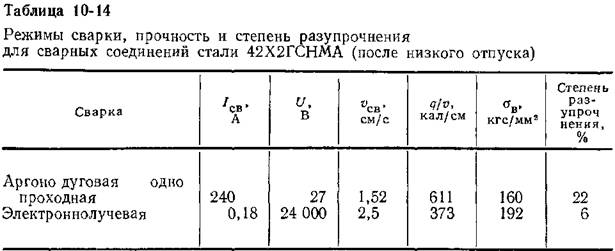

Электроннолучевая сварка с большой скоростью значительно повышает производительность процесса в особенности при замене многослойной электродуговой сварки однопроходной электроннолучевой. Сопоставление режимов и погонной энергии сварки, показателей прочности и степени разупрочнения для сварных соединений высокопрочной стали 42Х2ГСНМА (ав = 205 кгс/мм2, б = 4,5 мм) приведено в табл. 10-14.

сталей сварные соединения практически равноценны основному металлу, тогда как при аргоно-дуговой сварке эти соединения имеют значительное разупрочнение. При других способах сварки плавлением таких показателей достичь также не удается. Указанная разница в свойствах еще более разко проявляется при испытании соединений в условиях двухосного растяжения и при оценке конструктивной прочности соединений.

В связи с этим весьма показательны результаты испытаний сварных соединений стали ЗОХГСНА, выполненных электроннолучевой и другими способами сварки, на повторно-статический изгиб. Эти испытания показали, что качество соединений, выполненных электроннолучевой сваркой, значительно превосходит таковое при других способах сварки и практически равноценно основному металлу.

К трудностям электроннолучевой сварки среднелегированных сталей средних и больших толщин относится чувствительность к повышенному содержанию в основном металле углерода, легирующих элементов и газов, в частности кислорода. Так, например, при сварке сталей толщиной более 30 мм с содержанием более 0,2%С в швах возникают кристаллизационные трещины. Если содержание кислорода в стали превышает 0,02 %, электроннолучевая сварка становится практически невозможной из-за повышенного

разбрызгивания жидкого металла и образования пор в шве. В то же время при сварке сталей толщиной до 25 мм при соответствующем выборе режима сварки обеспечивается качественное соединение без пор и трещин даже при содержании 0,3% С (например, сварка трубчатых узлов из стали ЗОХГСНА).

При больших толщинах основного металла особо существенное значение приобретает точность ведения луча по стыку, так как вследствие кинжальной формы проплавления незначительное смещение луча от линии сварки или небольшой его перекос приводит к образованию непроваров.

|