Технология электрической сварки металлов и сплавов плавлениемУстановки для сварки и наплавки

Установки для сварки и наплавки подразделяют на отдельные группы в зависимости от типа свариваемых швов (продольных, кольцевых, сложной конфигурации), от типа изделий (плоскостных секций, балок, цилиндров, фланцев), от степени комплексной механизации процесса и т. д.

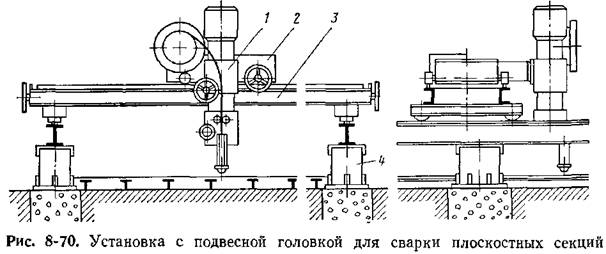

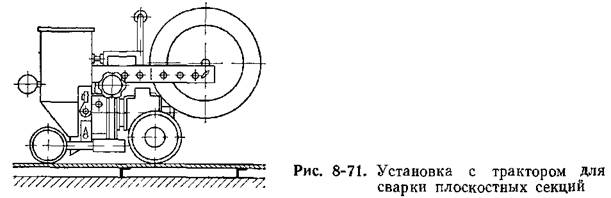

Установки для сварки плоскостных секций из отдельных листов бывают трех разновидностей: 1) с подвесным аппаратом (рис. 8-70), содержащие тележку 2, сварочный аппарат, катучую балку 5, по которой движется тележка и путь 4 для перемещения балки от одного шва к другому. В первую очередь сваривают поперечные швы, после чего всю секцию поворачивают на 90° для выполнения продольных швов. При двусторонней сварке вся секция кантуется; 2) с самоходным аппаратом, в отличие от предыдущих установок отсутствует тележка для перемещения аппарата; 3) со сварочным трактором (рис. 8-71), содержащие только стеллажи для укладки изделий; вместо применения тяжелой катучей балки переход от одного шва к другому осуществляется перекатыванием или переносом легкого сварочного трактора.

Установки для сварки балок могут быть укомплектованы подвесным или самоходным аппаратом, или сварочным трактором. В первых случаях эксплуатация установки усложняется тем, что балку необходимо укладывать очень точно по отношению к рельсовому

пути. Установка со сварочным трактором (см. рис. 8-66) содержит только стеллаж или кантователь для балок.

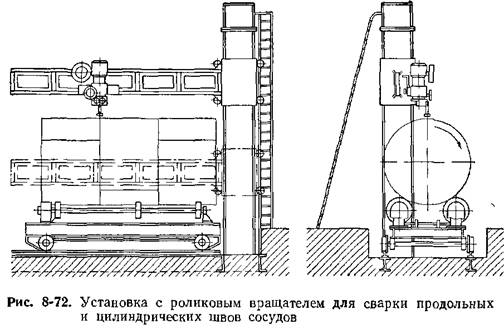

По такому же принципу могут быть укомплектованы установки для сварки цилиндрических сосудов, позволяющие сваривать как изнутри, так и снаружи сосуда. Вследствие неизбежной неконцентричности обечаек во время сварки кольцевого шва наблюдается перемещение (плавание) точки сварки в пространстве, что приводит к вертикальным и поперечным отклонениям электрода от шва. Это требует ручной корректировки или применения сложных копирующих систем (рис. 8-72). Значительно проще решается задача копирования шва при применении сварочных тракторов. При этом шов сваривается при вращении сосуда на роликовом стенде со скоростью, равной и встречно направленной по отношению к скорости движения трактора, опирающегося на сосуд. Вследствие этого трактор надежно копирует изделие (см. рис. 8-16).

Круговые швы сосудов малого диаметра сваривают на установках с центровыми вращателями, снабженными подвесными аппаратами. Сварку круговых швов на изделиях типа фланцев, колес, шестерен целесообразно проводить на станках карусельного типа, снабженных горизонтальными или наклоняющимися планшайбами для закрепления и вращения изделия.

Установки с управляемым циклом сварки представляют собой группу более совершенных установок, предназначенных для серийного или массового производства. Такие установки обеспечивают движение электрода по сложной траектории, задают последовательность наложения нескольких швов на одном изделии и т. д. Различают установки с заранее

обусловленной программой управления и установки, в которых программа управления зависит от факторов, изменяющихся в процессе сварки.

В качестве примера приведены несколько установок первого типа: в установке для сварки изделий со швами сложной конфигурации (рис. 8-73) изделие зажато в плавающем кондукторе /, снабженном копирным шаблоном 4, конфигурация которого соответствует конфигурации шва. При движении головки вдоль шва связанный с ней копирный шаблон поворачивает ролик 3 вместе с кондуктором и изделием. Таким образом, соблюдается постоянство вылета электрода, а сварочная ванна занимает положение, близкое к горизонтальному.

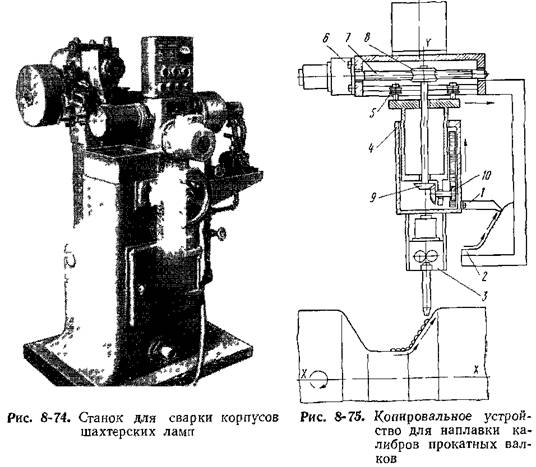

Установка для сварки корпусов шахтерских ламп (рис. 8-74) выполняет без перерыва два кольцевых и один продольный шов корпуса. Первый кольцевой шов сваривается при неподвижной головке и вращающемся изделии. После окончания этого шва подается сигнал на сварку продольного шва при неподвижном изделии и движущейся головке. Наконец, сваривается второй кольцевой шов. Переключение механизмов происходит автоматически, без обрывов дуги, при помощи системы концевых выключателей.

Установка для наплавки валков блюминга снабжена упрощенным копировальным устройством (рис. 8-75), в котором два движения — вдоль образующей и перпендикулярно ей — осуществляются одним приводом через палец /, упирающийся в связанный с головкой шаблон 2. Головка снабжена двумя суппортами — вертикальным 4 и горизонтальным 5, Она приводится в движение от общего привода 6 через винт 7, шестерни 8 и 9

и рейку 10. При отсутствии сопротивлений по оси X шестерня 8 работает как гайка и перемещает головку вправо. Встретив сопротивление, шестерня поворачивается и при помощи рейки перемещает механизм подачи 3 по вертикали.

Простейшим примером установок второго типа^является установка для сварки кольцевых швов трактором (см. рис. 8-16). Поскольку невозможно добиться равенства скоростей трактора и изделия, сварочная ванна постепенно отклонится от горизонтального положения. Поэтому сварщики заведомо назначают скорость вращения сосуда большую, чем скорость сварки, так чтобы трактор постепенно отставал. Периодически рабочий останавливает вращение сосуда и дает "возможность трактору вернуться в заданное положение. Автоматизация этого процесса достигается при помощи автоматического выключателя наклонного положения (маятникового или ртутного), разрывающего цепь питания электродвигателя вращателя при наклоне трактора на угол, превышающий допустимый.

Другим примером может служить станок для сварки цилиндрических конденсаторов. Оператор закладывает собранный под сварку конденсатор в одно из гнезд многопозиционного стола. В дальнейшем отдельный механизм выставляет деталь на заданный уровень. После загорания дуги включается вращение детали

и подача угольного электрода по мере его сгорания. Готовая деталь автоматически выталкивается в приемный лоток.

Сборочно-сварочные установки охватывают большой комплекс производственных операций, так как сборка изделий выполняется с нужной для сварки точностью. Это позволяет отказаться от прихваток, от поиска начала шва и других операций. К сборочно-сварочному оборудованию могут быть отнесены все сварочные установки, снабженные механизированными сборочными кондукторами, с одинарными и дублированными рабочими местами (где на одном рабочем месте идет сборка, на другом — сварка). В качестве примера более сложных установок можно назвать следующие.

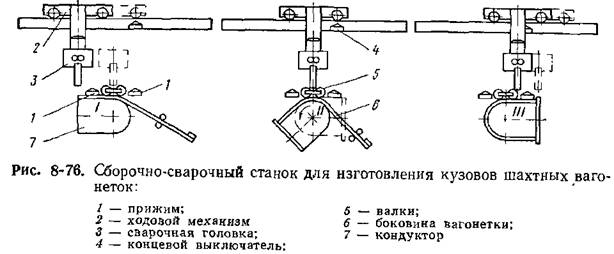

В станке для изготовления кузовов шахтных вагонеток (рис. 8-76) совмещены сварка, сборка и вальцовка боковины вагонетки. На первом этапе кондуктор неподвижен, а движется головка. После окончания прямолинейного участка движение головки прекращается и начинается вращение кондуктора и вальцовка листа. Через пол-оборота после остановки кондуктора возобновляется движение головки.

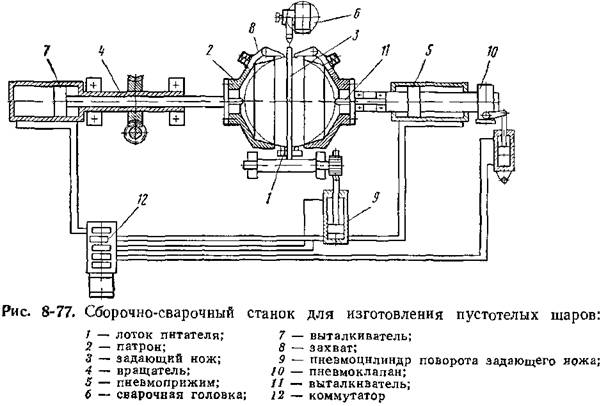

В станке изготовления стальных шаров (рис. 8-77) питатель подает в зону сварки две полусферы. Задающий нож, к которому

с двух сторон прижимаются полусферы пневмоприжимами, определяет положение стыка относительно электрода. В дальнейшем нож убирается, полусферы прижимаются друг к другу, включается вращение изделия, и начинается сварка.

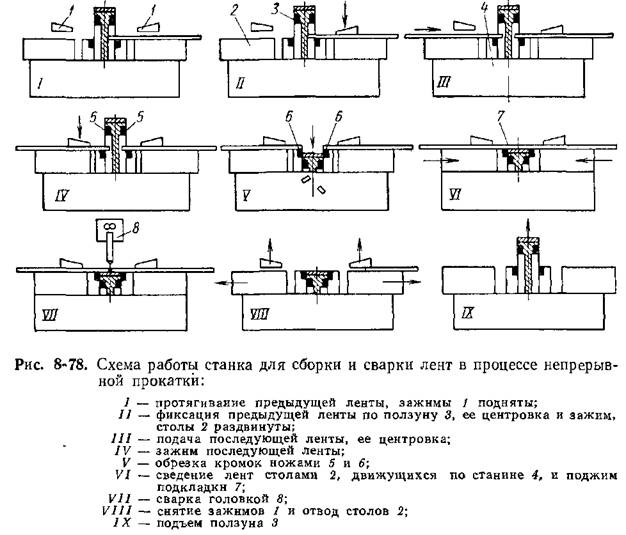

Станок для сварки лент в процессе прокатки металла включает операции одновременной обрезки кромок под сварку, их совмещение, поджим формирующей подкладки и сварку. Для этого станок (рис. 8-78) снабжен гильотинным ножом.

Существуют сборочно-сварочные установки для изготовления статоров двигателей, где совмещены операции сжатия пакета и сварки, для изготовления шахтных стоек и др.

Поточные, механизированные и автоматизированные линии позволяют добиться полной комплексной механизации процесса

изготовления сварных конструкций. Именно линии, а не отдельные машины позволяют достичь наибольшего эффекта в механизации процесса. Такие линии охватывают ряд смежных со сваркой операций, например заготовительных, правильных, формовку, очистку, окраску и др. Линии предусматривают выполнение межоперационного транспорта и контроль качества.

Поточная линия производства труб большого диаметра включает изготовление листовых заготовок, их гибку в гидравлических прессах, сварку наружных, а потом внутренних продольных швов, калибровку труб с помощью гидравлических экспандеров, контроль отделки и сдаточные испытания. Сборка и сварка наружных швов производится на стане, который в процессе сварки обжимает трубу и тем самым плотно прижимает друг к другу свариваемые кромки. В процессе сварки направление электрода по шву осуществляется следящей системой по опорной линии, нанесенной параллельно одной из кромок в процессе изготовления листовой заготовки.

Линия производства крупнопрофильных балок содержит сборочный стан, где собираются пояса и стенка. При этом стенка предварительно растягивается для предотвращения развития в ней высоких остаточных напряжений и деформаций выпучивания Сварка выполняется при помощи высокопроизводительных трехэлектродных автоматов. Кроме того, линия содержит оборудование для обработки листов и готовой2_балки, для их правки, отделки, транспортировки и т. д.

В автоматической линии производства задних мостов легковых автомобилей только заготовки закладывают вручную. В кондукторе эти заготовки сжимаются и прихватываются точечной сваркой. В дальнейшем свариваются два продольных шва и после кантовки моста — еще два шва. Сварка выполняется под флюсом, в связи с чем в линии имеется вибратор для удаления шлаковой корки и система подачи и отсоса флюса.

Существуют линии изготовления деталей вагонов, автомобилей и многие другие.

Технология сварки углеродистых конструкционных сталей

Углеродистыми конструкционными (машиноподелоч-ными, или строительными) называют стали, содержащие 0,1—0,7% С. Углерод определяет прочность этой группы сталей. В углеродистых сталях присутствует также некоторое количество так называемых постоянных (нормальных) примесей, попадающих в металл или специально вводимых в него в процессе производства (плавки) стали. Обычно количество постоянных примесей в углеродистых сталях не превышает (по верхнему пределу) 0,8% Мп, 0,35% Si, 0,04% Р, 0,05% S, 0,05% 02. К постоянным примесям относят также некоторое остаточное содержание водорода и азота.

Помимо постоянных примесей в металле могут находиться в небольшом количестве случайные примеси, попадающие в сталь из шихтовых материалов (медь, мышьяк) или из скрапа (хром, никель). Содержание этих элементов обычно не превышает 0,3% Си, 0,08% As, 0,3% Сг, 0,3% №.

Углеродистые конструкционные стали классифицируют по способу изготовления, по качеству и степени раскисленности стали. В сварочной технике их классифицируют также и по содержанию углерода.

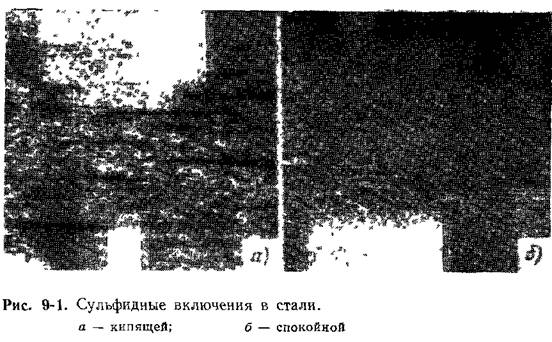

Слиток кипящей стали характерен резко выраженной зональной сегрегацией. Неравномерность содержания примесей сохраняется в прокате, где имеются участки металла с повышенным содержанием серы и в меньшей степени фосфора. Места скопления серы называют сульфидными строчками. Представление о неоднородности структуры кипящей стали дает отпечаток распределения сернистых включений по Бауману (рис. 9-1, а). Местная концентрация серы может намного превысить среднее ее содержание и привести к образованию кристаллизационных трещин в металле шва и горячих тре-

щин в околошовной зоне (рис. 9-2). Опыт эксплуатации сварных конструкций показал, что кипящая сталь, в том числе и мартеновская, склонна к старению в околошовной зоне и к переходу в хрупкое состояние при работе на морозе.

Слиток спокойной стали обычно имеет однородное плотное строение. Вредные примеси — сера, фосфор распределены в нем более равномерно (рис. 9-1, б), чем в слитке кипящей стали. Спокойная мартеновская сталь значительно менее склонна к старению, чем кипящая сталь. При сварке стали, успокоенной алюминием, эффект старения металла околошовной зоны либо вовсе не проявляется, либо проявляется гораздо слабее, чем при сварке кипящей стали.

Полуспокойная сталь занимает промежуточное положение между кипящей и спокойной сталями. Эта сталь раскисляется несколько большим количеством присадок по сравнению с кипящей сталью, благодаря чему обеспечивается меньшее выделение газов при остывании и кристаллизации слитка.

Углеродистая конструкционная сталь обыкновенного качества поставляется по ГОСТ 380—71 и другим стандартам (ГОСТ 5521—67

на сталь для судостроения, ГОСТ 5520—69 на сталь для котлостроения, ГОСТ 6713—53 на сталь для мостостроения). Углеродистая сталь обыкновенного качества, поставляемая в соответствии с ГОСТ 380—71,

подразделяется на три группы: А — поставляемую по механическим свойствам, Б — поставляемую по химическому составу. В — поставляемую по механическим свойствам и химическому составу.

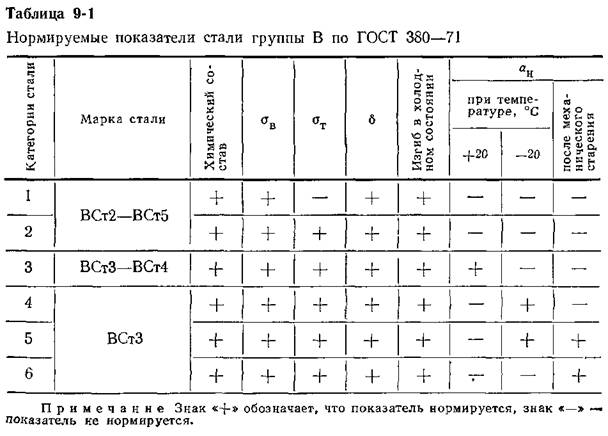

В зависимости от нормируемых показателей сталь каждой группы подразделяется на категории. Сталь группы А имеет три категории, для каждой из которых установлены обязательные показатели и нормы механических свойств. Для сварных конструкций сталь этой группы не применяется. Сталь группы Б подразделяется на две категории. В первой нормируется содержание углерода, марганца, кремния, фосфора, серы, мышьяка, азота. Во второй категории дополнительно нормируется содержание хрома, никеля, меди. Сталь этой группы находит ограниченное применение для сварных конструкций. Сталь группы В имеет шесть категорий (табл. 9-1).

Как правило, для сварных конструкций применяют сталь марок ВСт2 и ВСтЗ всех степеней раскисления. Для ответственных конструкций используют спокойные стали группы В наиболее высоких категорий.

Сталь марки СтЗ групп Б и В выплавляется как полуспокойная, может содержать обычное (0,4—0,65%) и повышенное (0,8— 1,1%) количество марганца. В обозначении марки стали, содержащей повышенное количество марганца, введена буква Г. Стали этого типа также применяют для изготовления сварных конструкций.

В обозначении стали указаны группа, условный номер марки в зависимости от химического состава и механических свойств, степень раскисления, категория стали. Например, ВСтЗсп5 обозначает сталь марки СтЗ группы В, спокойная, категория 5. Обозначение ВСтЗГпс4 расшифровывается как сталь марки СтЗ группы В, полуспокойная, с повышенным содержанием марганца, четвертой категории. Следует отметить, что группа А и первая категория в обозначении стали не указываются.

Углеродистая конструкционная качественная сталь поставляется по ГОСТ 1050—60 и отдельным стандартам, разработанным на основе этого стандарта. К этой же группе условно отнесены стали с повышенным содержанием марганца, микролегированные бором (в пределах 0,002—0,006%), и сталь марки С (для судостроения) по ГОСТ 5521—67. Механические свойства сталей установлены в зависимости от характера термообработки.

Углеродистую конструкционную сталь применяют для изготовления сварных конструкций в основном в состоянии поставки (горячекатаном) и в меньшем объеме после термообработки (нормализации) и в еще меньшем — в состоянии после термического улучшения (после закалки и отпуска). Термическое улучшение является весьма эффективным способом повышения прочности стали без снижения пластичности и вязкости. Поэтому ожидается увеличение объема использования для сварных конструкций стали, поставляемой в таком состоянии.

В сварочной технике в зависимости от содержания углерода углеродистые конструкционные стали условно разделяются натри группы: низкоуглеродистые, среднеуглеродистые и высокоуглеродистые. Технология сварки этих сталей различна.

Даже для стали одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может претерпевать значительные изменения.

|