Химикаты из древесиныПроизводство сульфитной целлюлозы

Общая схема производства сульфитной целлюлозы. Современные разновидности сульфитных методов варки, в которых для делигнификации растительного сырья используется сернистая кислота и ее соли, многочисленны. Поэтому, название сульфитный следует сохранять за классическим сульфитным методом варки, занимающим второе место по объему производимой целлюлозы [3]. Общая схема производства сульфитной целлюлозы подобна производству сульфатной целлюлозы и включает: подготовку древесины, ничем не отличающуюся от рассмотренной выше; приготовление сульфитной кислоты; варку древесной щепы с кислотой в котлах под давлением 0,5—1 МПа при температуре 130—150°С ; промывку и очистку целлюлозной массы; отбелку и облагораживание целлюлозы; обезвоживание и сушку целлюлозы. Рассмотрим приготовление сульфитной кислоты.

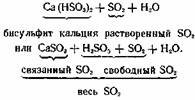

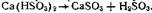

Условно состав сульфитной кислоты представляется выражением [3]: Условно состав сульфитной кислоты представляется выражением [3]:

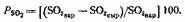

Общее содержание сернистого Общее содержание сернистого

(или 0,9—1,5 г СаО). (или 0,9—1,5 г СаО).

положительно сказывается как на скорости варки, так и на качестве целлюлозы. положительно сказывается как на скорости варки, так и на качестве целлюлозы.

Разложение бисульфита делает невозможным нормальное протекание варки и завершается, как правило, получением непроверенной щепы темного цвета — так называемой черной варкой. Опасность разложения бисульфита кальция ограничивает возможность повышения конечной температуры варки (не более 155°С), что удлиняет варку (12—18 ч), а невозможность повышения рН кислоты (начальный 1,5—2) позволяет варить только еловую древесину. Разложение бисульфита делает невозможным нормальное протекание варки и завершается, как правило, получением непроверенной щепы темного цвета — так называемой черной варкой. Опасность разложения бисульфита кальция ограничивает возможность повышения конечной температуры варки (не более 155°С), что удлиняет варку (12—18 ч), а невозможность повышения рН кислоты (начальный 1,5—2) позволяет варить только еловую древесину.

В настоящее время более широкое применение для варки нашла сульфитная кислота, в качестве основания содержащая

и аммония ЫН4Н30з дает возможность в нужных случаях без осложнений увеличивать содержание основания в кислоте и поднимать рН варочного раствора вплоть до применения чисто бисуль-фитных (рН 4,5), а для натриевого и аммониевого оснований — нейтрально-сульфитных (рН 8—10) методов варки . Благодаря применению варочных растворов с широким интервалом значений рН (от 1 до 10) стало возможным в качестве сырья использовать все древесные породы и получать волокнистые полуфабрикаты с любыми степенью делигнификации и выходом из древесины. и аммония ЫН4Н30з дает возможность в нужных случаях без осложнений увеличивать содержание основания в кислоте и поднимать рН варочного раствора вплоть до применения чисто бисуль-фитных (рН 4,5), а для натриевого и аммониевого оснований — нейтрально-сульфитных (рН 8—10) методов варки . Благодаря применению варочных растворов с широким интервалом значений рН (от 1 до 10) стало возможным в качестве сырья использовать все древесные породы и получать волокнистые полуфабрикаты с любыми степенью делигнификации и выходом из древесины.

с получением кислоты. с получением кислоты.

Получение сернистого ангидрида. Сернистый ангидрид получают сжиганием серусодержащего сырья: серы, серного и флотационного колчеданов.

с содержанием 40—45 % серы. Флотационный колчедан получается в виде отходов при обогащении руд цветных металлов. Он поступает на целлюлозные заводы с содержанием серы от 38 до 47 %. с содержанием 40—45 % серы. Флотационный колчедан получается в виде отходов при обогащении руд цветных металлов. Он поступает на целлюлозные заводы с содержанием серы от 38 до 47 %.

в газах –с оставляет 9—11 %, т. е. в 2 раза меньше, чем при сжигании серы. Это объясняется затратой кислорода на образование окиси железа. в газах –с оставляет 9—11 %, т. е. в 2 раза меньше, чем при сжигании серы. Это объясняется затратой кислорода на образование окиси железа.

(14—15 %). (14—15 %).

Очистка и охлаждение печных газов. Полученный при сжигании серы и Обжиге серного колчедана печной газ содержит вредные примеси: пыль, серный ангидрид, селен, соединения мышьяка, несгоревшую серу. Для получения качественной сырой кислоты печные газы должны быть полностьюосвобождены от примесей и охлаждены до 30—35 °С. Это диктуется способностью примесей разлагать кислоту и плохой поглощаемостью водой горячего газа.

проводят растворами определенных химикатов в аппаратах той или иной конструкции. проводят растворами определенных химикатов в аппаратах той или иной конструкции.

и сырая кислота собирается в баке под колосниковой решеткой. и сырая кислота собирается в баке под колосниковой решеткой.

Работающие периодически однобашенные установки применяются редко. Чаще используются непрерывно работающие двухба-шенные установки производительностью до 300 м3 кислоты в сутки на 1 м 2 сечения башни.

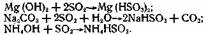

реакциям: реакциям:

растворяют дополнительное растворяют дополнительное

которые используют в нейтрально-сульфитном методе варки. которые используют в нейтрально-сульфитном методе варки.

соответствующими растворами осуществляют соответствующими растворами осуществляют

в абсорбционных аппаратах (абсорберах) различных конструкций и размеров. Чаще всего применяют насадочные и барботажные абсорберы, -п редставляющие собой цилиндрические колонны из кислотоупорной стали диаметром 0,9—1,5 м и высотой 10—20 м.

Полученную в кислотном цехе сырую кислоту перекачивают в баки или цистерны для хранения. Во время хранения кислота осветляется (отстаивается от взвешенных в ней примесей: известняка, моносульфита и др.) для повышения ее стабильности. Для осветления кислоты применяют специальные методы:. осветляют на песочных фильтрах, добавляют полиакриламид (ПАА), выполняющий роль интенсификатора осаждения частиц и пр.

Осветленную сырую кислоту превращают в варочную и используют для варки сульфитной целлюлозы. Обычно запас кислоты поддерживается на уровне полуторасуточного расхода, причем часть этого запаса хранят в виде сырой, а часть — в виде варочной кислоты.

Техника сульфитной варки. Варка сульфитной целлюлозы может осуществляться периодическим и непрерывным методами. Однако трудность практического осуществления непрерывной сульфитной варки до настоящего времени сохраняет преимущественно периодический характер сульфитцеллюлозного производства. Варка осуществляется в вертикальных стационарных котлах вместимостью от 160 до 400 м3, стальной корпус которых изнутри защищен кислотоупорной футеровкой. В последнее время чаще используют биметаллические котлы сварной конструкции. Порядок проведения операций при сульфитной варке аналогичен сульфатному периодическому процессу, за исключением некоторых специфических особенностей в характере их выполнения.

Загрузка котла щепой. Загрузка проводится так же, как и при сульфатном методе. Количество загруженной в котел щепы имеет исключительно важное значение , так как от этого зависит производительность котла. При естественной засыпке щепы в 1 м3 объема котла помещается от 0,33 до 0,37 м3 плотной древесины или (при влажности щепы 25 %, удельной массе еловой древесины 0,43 и объемной степени наполнения 0,35 м3/м3 котла) примерно 137 кг абсолютно сухой древесины (а. с . д.). Для повышения степени наполнения котла применяют воздушные и паровые уплотнители щепы. Наибольшего внимания заслужили паровые уплотнители, позволяющие довести степень наполнения котла до 0,42—0,50 (примерно 170—210 кг а. с. д /м3 котла) с одновременным прогревом щепы до температуры 75—80 X.

ухудшая условия заварки. ухудшая условия заварки.

Наиболее простым и распространенным методом удаления воздуха является пропарка щепы паром, одновременно также повышающая плотность загрузки щепы в котел. Для пропарки применяется слегка перегретый пар с температурой не выше 160— 180 "С. Для полноты удаления воздуха температуру прогрева щепы доводят до 95—100 °С. Расход пара на пропарку составляет от 0,25 до 0,35 т на 1 т целлюлозы.

Наполнение котла кислотой. После загрузки котла щепой и пропарки, а чаще совмещая с этими операциями, в котел насосом закачивают варочную кислоту. Закачка кислоты длится 20—30 мин. В зависимости от метода обогрева котел заливают кислотой полностью под крышку (непрямой обогрев), либо оставляют свободное пространство в 5—10 м3, учитывая возможность размещения в котле конденсата пара (прямой обогрев).

Объем кислоты, заливаемой в котел, зависит от степени наполнения котла щепой. Кислота, следовательно, заполняет оставшееся свободное пространство. Если степень заполнения котла, например, 0,35 м3 плотной древесины на 1 м3, то объем кислоты, очевидно, составит 0,65 м3 на 1 м3 котла. Фактически объем кислоты в 1 м3 котла будет несколько больше, так как некоторая ее часть уже во время закачки успевает впитаться в древесину. Максимальный объем кислоты, который может быть поглощен щепой при пропитке, определяется удельной массой и влажностью древесины.

Варка. Варка условно делится на два периода: заварку — подъем температуры от начальной (50—70 °С) до 105—115°С и стоянку на этой температуре — и собственно варку, охватывающую остальной период от подъема температуры до конечной (128—155 °С) и до завершения варочного процесса.

П ри проникновении сульфитной кислоты П ри проникновении сульфитной кислоты

создавая тем самым высокую кислотность. Повышение температуры в этих условиях выше 105—115 "С может вызвать конденсацию лигнина и испортить варку. создавая тем самым высокую кислотность. Повышение температуры в этих условиях выше 105—115 "С может вызвать конденсацию лигнина и испортить варку.

_ и воздуха из древесины, достигает предельно допустимого (0,6—0,65 МПа). Для дальнейшего подъема температуры необходимо проводить сдувку парогазовой смеси. С целью поддержания давления в котле на постоянном уровне наиболее целесообразно производить непрерывную сдувку. Сдуваемую парога высокое парциальное 1 давление сернистого газа, а во-вторых, с наличием в механизме делигнификации двух стадий — сульфо-нирования и растворения лигнина, которые требуют различных температур. Это ограничивает возможность использования высокотемпературной непрерывной варки и варки без заварки, т. е. непрерывной варки, начинающейся сразу с максимальной температуры. Иметь же различные температуры одновременно в одном и том же варочном аппарате возможно только, если он находится под избыточным гидравлическим давлением, препятствующим парообразованию и кипению, и если сдувки из него практически не производятся. _ и воздуха из древесины, достигает предельно допустимого (0,6—0,65 МПа). Для дальнейшего подъема температуры необходимо проводить сдувку парогазовой смеси. С целью поддержания давления в котле на постоянном уровне наиболее целесообразно производить непрерывную сдувку. Сдуваемую парога высокое парциальное 1 давление сернистого газа, а во-вторых, с наличием в механизме делигнификации двух стадий — сульфо-нирования и растворения лигнина, которые требуют различных температур. Это ограничивает возможность использования высокотемпературной непрерывной варки и варки без заварки, т. е. непрерывной варки, начинающейся сразу с максимальной температуры. Иметь же различные температуры одновременно в одном и том же варочном аппарате возможно только, если он находится под избыточным гидравлическим давлением, препятствующим парообразованию и кипению, и если сдувки из него практически не производятся.

Осу- Осу-

продолжается в течение 2,5—3,5 ч, пока спускающаяся вниз по котлу масса не достигнет зоны отбора щелока. Сдувок из верхней части котла не производят и весь оборотный сернистый газ в систему регенерации отбирают из испарителя, через который пропускается выпускаемый из котла сульфитный щелок. продолжается в течение 2,5—3,5 ч, пока спускающаяся вниз по котлу масса не достигнет зоны отбора щелока. Сдувок из верхней части котла не производят и весь оборотный сернистый газ в систему регенерации отбирают из испарителя, через который пропускается выпускаемый из котла сульфитный щелок.

и основания; вид основания; качество щепы. Влияние всех факторов необходимо сопоставлять при соблюдении одного непременного условия — одинаковой степени провара целлюлозы. Степень провара целлюлозы, определяющая полноту извлечения лигнина, сказывается на всех показателях варки. При переходе от жестких целлюлоз (низкая степень провара) к мягким (высокая степень провара) увеличивается продолжительность варки. и основания; вид основания; качество щепы. Влияние всех факторов необходимо сопоставлять при соблюдении одного непременного условия — одинаковой степени провара целлюлозы. Степень провара целлюлозы, определяющая полноту извлечения лигнина, сказывается на всех показателях варки. При переходе от жестких целлюлоз (низкая степень провара) к мягким (высокая степень провара) увеличивается продолжительность варки.

Температура варки —о дин из главнейших факторов сульфитной варки. Повышение температуры ускоряет все реакции и процессы, сопровождающие варку: пропитку, сульфонирование лигнина, гидролиз образующихся лигносульфоновых кислот, а также углеводов. При повышении температуры варки одновременно с сокращением ее продолжительности снижается выход целлюлозы одинаковой степени провара. Объясняется это тем, что с повышением температуры ухудшается избирательность варки (гидролиз углеводов ускоряется в относительно большей степени, особенно гемицеллюлоз, чем делигнификация).

ускоряет процесс пропитки, повышает концентрацию водородных ионов в варочном растворе и тем ускоряет реакцию сульфонирования и все гидролитические реакции. В результате следует ожидать значительного ускорения процесса варки в целом. Ускорение делигнификации и растворения углеводов при повышении крепости кислоты происходит примерно в одинаковой степени, т. е. избирательность варки не изменяется. Вследствие более быстрой и равномерной пропитки при варке с крепкой кислотой несколько повышается выход целлюлозы и улучшаются показатели ее механической прочности. ускоряет процесс пропитки, повышает концентрацию водородных ионов в варочном растворе и тем ускоряет реакцию сульфонирования и все гидролитические реакции. В результате следует ожидать значительного ускорения процесса варки в целом. Ускорение делигнификации и растворения углеводов при повышении крепости кислоты происходит примерно в одинаковой степени, т. е. избирательность варки не изменяется. Вследствие более быстрой и равномерной пропитки при варке с крепкой кислотой несколько повышается выход целлюлозы и улучшаются показатели ее механической прочности.

в кислоте таким образом, чтобы концентрация Н +- ионов оставалась на неизменном уровне, происходит некоторое ускорение варки. Варка с повышенным содержанием основания повышает выход целлюлозы, ее белизну и некоторые механические показатели (сопротивление разрыву и продавливанию), при этом снижается содержание РВ (редуцирующих веществ) в отработанном щелоке. в кислоте таким образом, чтобы концентрация Н +- ионов оставалась на неизменном уровне, происходит некоторое ускорение варки. Варка с повышенным содержанием основания повышает выход целлюлозы, ее белизну и некоторые механические показатели (сопротивление разрыву и продавливанию), при этом снижается содержание РВ (редуцирующих веществ) в отработанном щелоке.

Кроме концентрации основания в кислоте во время варки, на ее результат оказывают влияние валентность и природа катиона, т. е. вид основания. Варка на магниевом основании не дает заметных преимуществ в отношении продолжительности и выхода целлюлозы по сравнению с варкой на кальциевом основании. Основным преимуществом варки на магниевом основании является большая гибкость процесса, позволяющая применять в зависимости от назначения продукта различные температуры варки и в широких пределах изменять содержание основания вплоть до использования чистых бисульфитных растворов с рН 5—6.

Использование для варки кислоты с одновалентными растворимыми основаниями (натриевым и аммониевым) дает более существенные преимущества по сравнению с кислотой на магниевом основании. Одновалентные катионы поглощаются при пропитке практически равномерно всем объемом щепы, но в меньшей концентрации, чем двухвалентные, и степень нейтрализации лиг-носульфоноврй кислоты в твердой фазе получается гораздо более низкой. Благодаря этому щепа равномернее пропитывается, в твердой фазе создается более низкий рН, лигнин быстрее гид-ролизуется и переходит в раствор при более низкой степени суль-фонирования. Таким образом, обеспечивается сокращение продолжительности варки до одной и той же степени делигнификации с кислотой на одновалентных основаниях в пределах 15—20 %; несколько снижается расход древесины (до 5 %), на 5—10 % увеличивается производительность.

Сульфитный метод варки предъявляет к качеству щепы высокие требования. Высокая влажность щепы требует примен е- ния крепкой кислоты, но провар целлюлозы равномерный. Пересушенная щепа дает неравномерно проваренную костричную целлюлозу. Оптимальной считается влажность щепы 25—30 %• Степень измельчения щепы при сульфитной варке является своего рода компромиссом. При малых размерах щепы улучшается пропитка и нагрев, но ухудшаются механические свойства целлюлозы как результат повреждения древесных волокон. Напротив, варка более крупной щепы дает целлюлозу с высокими прочностными свойствами, но с неравномерным проваром и повышенным содержанием непровара.

Регенерация сернистого газа и тепла сдувок. С целью интенсификации процесса сульфитной варки в котел с варочной кислотой вводят значительно больше сернистого ангидрида, чем это требуется теоретически для протекания химических реакций. Поэтому как с экономических соображений, так и с точки зрения охраны окружающей среды обязательным является улавливание уходящего со сдувками избытка сернистого ангидрида для повторного его использования в процессе варки. Вместе с сернистым ангидридом и сдуваемой из газового пространства котла парогазовой смесью удаляются: воздух, вытесняемый из щепы; летучие органические соединения, образующиеся в результате варки; водяной пар и варочная жидкость (10—15 % объема варочной кислоты), увлекаемые из котла парогазовой смесью. Перечисленные компоненты составляют сдувки, которые из котла по соответствующим трубопроводам направляются в отдел регенерации.

от 55 до 75 %. от 55 до 75 %.

— слабой сырой кислотой. В регенерационных установках используют два принципиально различных способа поглощения газа — холодный и горячий — и соответственно различают холодную и горячую системы регенерации. Для компенсации недостатков обеих систем иногда применяют более сложную, холодно-горячую систему регенерации. В холодной системе регенерации сдувки поглощаются сырой кислотой после их предварительного охлаждения водой в холодильниках. Эффективное поглощение газа обеспечивается низкой температурой кислоты, что дает возможность вести процесс при атмосферном и несколько повышенном давлении. Однако тепло сдувок в этом случае теряется и закачиваемая в котел варочная кислота имеет относительно низкую температуру, что ведет к перерасходу пара на варку. При горячей системе регенерации тепло сдувок используется для нагрева варочной кислоты, но для обеспечения полноты поглощения газа необходимо повышенное давление, требующее более сложного аппаратурного оформления процесса. — слабой сырой кислотой. В регенерационных установках используют два принципиально различных способа поглощения газа — холодный и горячий — и соответственно различают холодную и горячую системы регенерации. Для компенсации недостатков обеих систем иногда применяют более сложную, холодно-горячую систему регенерации. В холодной системе регенерации сдувки поглощаются сырой кислотой после их предварительного охлаждения водой в холодильниках. Эффективное поглощение газа обеспечивается низкой температурой кислоты, что дает возможность вести процесс при атмосферном и несколько повышенном давлении. Однако тепло сдувок в этом случае теряется и закачиваемая в котел варочная кислота имеет относительно низкую температуру, что ведет к перерасходу пара на варку. При горячей системе регенерации тепло сдувок используется для нагрева варочной кислоты, но для обеспечения полноты поглощения газа необходимо повышенное давление, требующее более сложного аппаратурного оформления процесса.

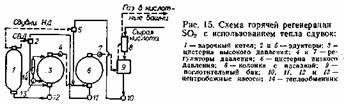

На рис. 15 показана типовая схема горячей регенерации. Основными элементами системы регенерации являются регенерационные цистерны, которые чаще всего выполняют шаровыми. Цистерны рассчитываются на давление от 0,1 до 0,6 МПа, в зависимости от крепости и температуры кислоты. Вместимость шаровых цистерн достигает 600 м3.

Из варочного котла сдувки высокого давления (сдувки с полного рабочего давления 0,6—0,7 МПа) через эдуктор (смеситель), где они смешиваются с полуварочной кислотой, подаваемой из цистерны низкого давления насосом, направляются в регенерационную цистерну высокого давления, рассчитанную на рабочее давление 0,35 МПа. Сдувки низкого давления (ниже 0,3 МПа) через свой эдуктор, в котором они смешиваются с сырой кислотой, подаваемой насосом, направляются в цистерну низкого давления, работающую под давлением 0,15 МПа. Непоглощенные газы из цистерны высокого давления через регулятор, давления перепускаются в цистерну низкого давления, а из нее — через регулятор давления в поглотительный бак с сырой кислотой.

Затем часть неуловленного газа в баке поглощается в колонке с насадкой, орошаемой сырой кислотой, а оставшаяся часть направляется на доулавливание в кислотные башни. Готовая варочная кислота, получаемая в цистерне высокого давления, дополнительно подогревается паром в теплообменнике, через который она непрерывно прокачивается циркуляционным насосом. Для подачи варочной кислоты в котлы служит специальный насос.

и температурой 90—100 °С. и температурой 90—100 °С.

Технико-экономические показатели варки. Наиболее важными технико-экономическими показателями варки являются: удельный расход древесины, выход целлюлозы из 1 м3 котла, оборот варочного котла и его производительность, удельный расход химикатов и тепла.

Под удельным расходом понимают расход сырья, химикатов и других материалов на производство единицы продукции, за которую в целлюлозно-бумажном производстве принимается 1 т воздушносухой целлюлозы, древесной массы, бумаги или картона. Удельный расход древесины в плотных кубометрах рассчитывают по формуле

—у дельный вес древесины, кг/м3 (при фактической ее влажности); Ь — выход целлюлозы из древесины, %. —у дельный вес древесины, кг/м3 (при фактической ее влажности); Ь — выход целлюлозы из древесины, %.

Прн одном и том же выходе целлюлозы из древесины удельный расход баланса колеблется очень сильно в зависимости от удельной массы древесины. Выход целлюлозы из древесины зависит главным образом от степени провара целлюлозы. Чем в большей степени проварена целлюлоза, тем больше расход балансов и наоборот. Фактический расход плотной древесины на сульфатцеллюлозных заводах, вырабатывающих жесткую целлюлозу, в зависимости от ее породы и качества составляет 4,5— 5 м3/т.

Выходом целлюлозы по варке с 1 м3 котла называют массу небеленой целлюлозы I, II и III сортов плюс непровар, потери при промывке и очистке (кг ), получаемые за одну варку. Для оценки работы всего целлюлозного завода или одного варочного котла в течение года применяют показатель выхода целлюлозы (т) с 1 м3 варочного котла в год.

Выход целлюлозы с 1 м3 котла за одну варку (кг) определяется по формуле В = (оу6)/88,

где а — объемная степень наполнения котла древесиной, м3/м3 котла; у— уд ельный вес древесины, кг/м3 абсолютно сухой древесины; b — выход целлюлозы из древесины, %.

Выход сульфатной целлюлозы с 1 м3 варочного котла за одну варку, включая непровар (кг ), составляет: высокого выхода 95— 100, жесткой 88—95, среднежесткой и электроизоляционной 82— 85 и мягкой (белимой) 70—80. Для сульфитной целлюлозы сохраняются примерно те же значения.

Для оценки эффективности использования времени работы варочного котла большое значение имеет оборот котла брутто. Продолжительность собственно процесса варки (оборот котла нетто) от момента начала нагрева котла и до момента начала конечной сдувки перед опоражниванием котла также оказывает существенное влияние и оборот котла брутто.

Зная оборот котла брутто, его вместимость и выход целлюлозы с 1 м3 на одну варку, можно легко определить суточную произво-длительность котла (т в . с. целлюлозы) по формуле

где В — выход воздушносухой целлюлозы с 1 м3 котла, кг; V — вместимость котла, м3; т — полный оборот котла, ч.

345. 345.

Удельный расход химикатов, в частности серы, в сульфитцеллюлозном производстве колеблется от 50 до 140 кг/т в. с. целлюлозы в зависимости от многих факторов, рассмотренных ранее.

В сульфатцеллюлозном производстве щелочь, расходуемая на варку, в результате регенерации химикатов из отработанного черного щелока непрерывно находится в кругообороте. Потери щелочи, имеющие место в производстве, восполняются в кругообороте добавкой свежего сульфата натрия в СРК. Обычно регенерируется 70—80 % щелочи, а на некоторых современных сульфат-целлюлозных заводах процент регенерации достигает 85, т. е. из. к аждых 100 кг щелочи, заданной на варку, не менее 85 кг возвращается на варку, и только 15 кг составляют безвозвратные потери. Расход свежего сульфата натрия на восполнение указанных потерь равен от 90 до 180 кг на 1 т целлюлозы.

Что касается расхода тепла на производство 1 т целлюлозы, то его оценивают отношением затрат пара на одну варку к выходу целлюлозы из котла и выражают в тоннах. Расход пара зависит от множества ранее рассмотренных факторов и составляет 1,5—2 т/т целлюлозы. Следует отметить, что расход пара на производство 1 т сульфатной целлюлозы в целом несколько ниже, чем на производство 1 т сульфитной целлюлозы, за счет экзотермических реакций щелочной делигнификации, дающих около 10 % всего необходимого тепла. Наряду с этим наличие мощных содо-регенерационных котлоагрегатов паропроизводительностью 100— 200 т/ч обеспечивает потребность современных сульфатцеллюлоз-ных заводов в энергии за счет собственных энергетических ресурсов (СРК) почти на 100 %.

|