Химикаты из древесиныПроизводство рафинерной древесной массы

Метод производства древесной массы из щепы размолом ее в дисковых мельницах получил широкое распространение и в будущем ему предсказывается доминирующее положение. В настоящее время в мире вырабатывается более 4 млн. т древесной массы. Ежегодный прирост ее производства составляет 1,2— 1,4 млн. т, из них 90—95 % приходите на РДМ.

Предпочтение, отдаваемое этому методу производства древесной массы, обусловлено возможностью более полного использования

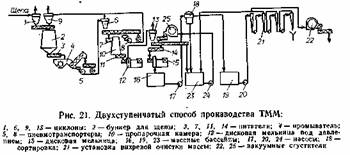

сырья всех древесных пород с вовлечением в производство низкокачественной древесины, дров, отходов лесопиления, лесозаготовок и т. п., т. е. сырья, которое не может быть переработано классическим дефибрерным методом. Древесная масса, вырабатываемая этим методом, по некоторым показателям более качественна, чем ДДМ. По аналогии с ДДМ в зависимости от метода предварительной обработки щепы перед размолом различают белую, химическую, термомеханическую (ТММ) и химико-термомеханическую (ХТММ) рафинерную древесную массу. Производство термомеханической древесной массы. Характерной особенностью производства ТММ является пропарка щепы перед размолом. Размол пропаренной щепы может осуществляться в одну или две ступени. Технологическая схема производства ТММ, включающая две ступени размола (первая под повышенным давлением, вторая — под атмосферным), показана на рис. 21.

Щепа, привозная или приготовленная на предприятии, по ще-поводу через циклон поступает в силосный бункер, служащий для промежуточного запаса щепы. Далее через дозатор конвейером щепа подается на промыватель, где она освобождается от посторонних включений (металла, песка, камней). Промытая щепа воздуходувкой через циклон подается по пневмотранспортеру к дозатору и далее поступает в пропарочную камеру. Избыток щепы возвращается в силосный бункер. В камере при температуре 110—135°С в течение 2—3 мин щепа пропаривается, а затем через питатель-дозатор подается на дисковую мельницу (рафинер) первой ступени размола, работающую под тем же давлением, что и пропарочная камера (или несколько большим). Далее через выдувной циклон масса направляется на рафинер второй ступени размола, откуда свободно выгружается в бассейн, где выдерживается в течение 20—30 мин. Разбавленная масса направляется на сортировки, в очистители, сгустители, отбельные башни и далее в емкость для хранения.

Для установок ТММ в СССР выпускаются однодисковые мельницы марок ДМ производительностью от 35 до 120 т/сут и сдвоенные дисковые мельницы марки МДС, производительностью до 240 т/сут. За рубежом ведущими фирмами-изготовителями рафинеров являются: Дефибратор, Сунд (Швеция), Бауэр, Белойт-Джонс, Спроут-Вальдрон (США) и Юльхяваара (Финляндия) [7].

Быстрый рост производства ТММ обусловлен очевидными преимуществами нового полуфабриката. Например, при выработке газетной бумаги с применением ТММ уменьшается расход целлюлозы. Кроме того, у ТММ выше прочность во влажном состоянии, чем у ДДМ, что является резервом для повышения скорости бумагоделательных машин или сокращения доли целлюлозы в композиции бумаги. Основные недостатки ТММ выражаются в большем расходе энергии, чем при выработке ДДМ (6500— 8000 МДж/т против 3400—4700 МДж/т) и меньшей белизне (на 4-5%).

Используется ТММ в производстве обычной и тонкой (36— 44 г/м 2 ) газетной бумаги, офсетной бумаги, бумаги-основы для мелования, гофрированного картона. Содержание ТММ в композиции может доходить до 100 % без снижения качества бумаги; При этом отмечается снижение количества обрывов бумажного полотна и увеличение эффективности использования бумагоделательных машин.

Производство химико-термомеханической древесной массы. Химико-термомеханический метод получения волокнистых полуфабрикатов находит промышленное применение при использовании в качестве сырья лиственных и хвойных пород древесины. При этом стремятся получить такой волокнистый полуфабрикат, который по своим механическим показателям значительно превосходил бы ТММ и приближался к сульфитной целлюлозе при сохранении выхода 90 %, характерного для древесной массы.

Производство ХТММ, сочетанием химической и термомеханической обработки щепы с размолом, исключает недостатки производства ТММ — уменьшает степень потемнения массы в процессе пропарки и снижает расход энергии на размол. Этот метод позволяет получать наиболее длинноволокнистую древесную массу (сохраняет длину исходных волокон), что очень важно для производства древесной массы из коротковолокнистых (лиственных пород древесины).

Получение ХТММ является модифицированным методом производства ТММ, при котором щепа хвойных пород древесины предварительно пропитывается сульфитом натрия (расход 12 % массы древесины, рН 9—12), пропаривается при 135—170°С и размалывается в рафинере. Снижение выхода ХТММ по сравнению с ТММ составляет менее 5 %. Размол щепы осуществляется на том же оборудовании, что и при получении ТММ.

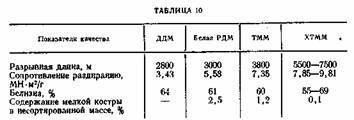

В табл. 10 приведены показатели качества ДДМ, белой РДМ, ТММ и ХТММ из древесины хвойных пород при одинаковой степени помола.

Из табл. 10 видно, что ТММ и особенно ХТММ по показателям качества существенно превосходят ДДМ. В ближайшем будущем следует ожидать широкого применения в производстве бумаги и картона.

|